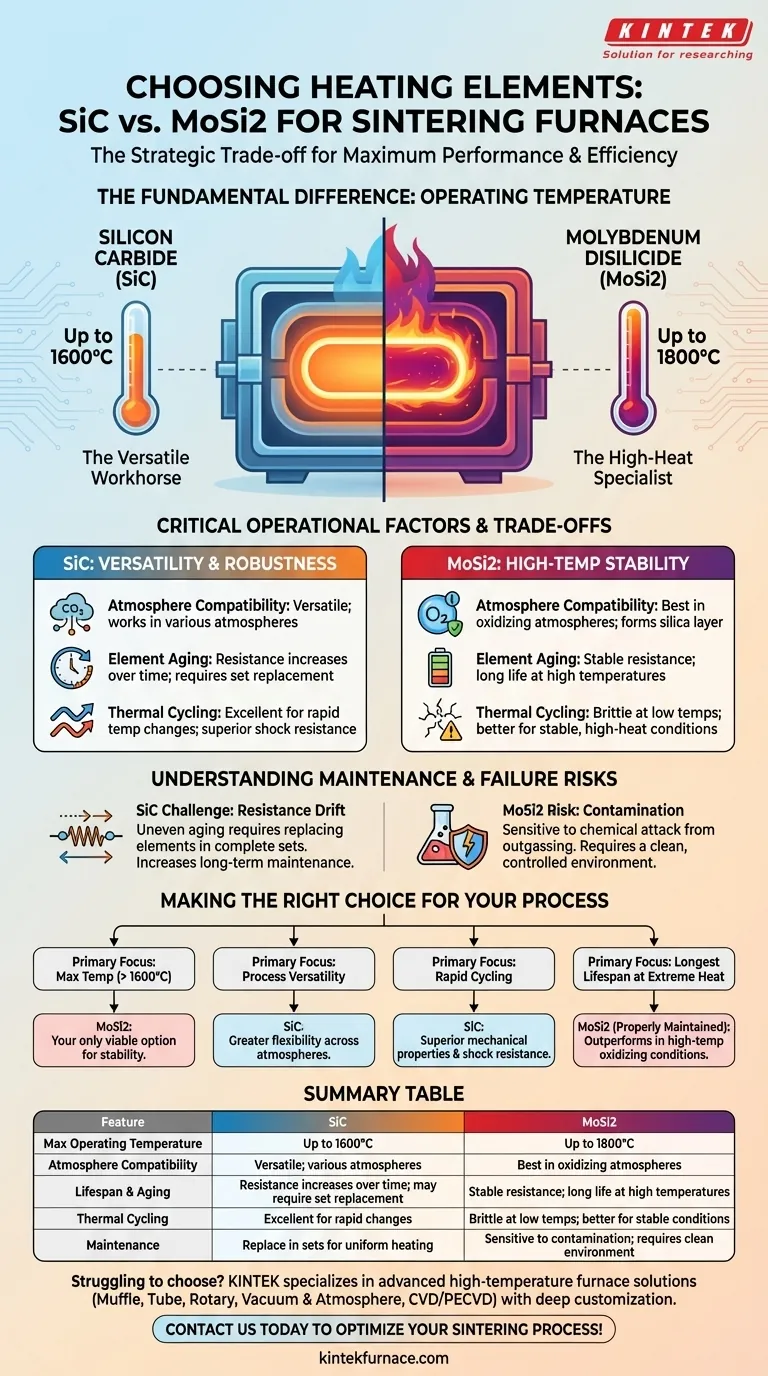

Lors du choix entre les éléments chauffants SiC et MoSi2, votre décision dépend principalement de la température de fonctionnement maximale de votre four de frittage. Le carbure de silicium (SiC) est la norme pour les processus allant jusqu'à environ 1600°C, tandis que le disiliciure de molybdène (MoSi2) est nécessaire pour les températures plus élevées, atteignant souvent jusqu'à 1800°C. Ce choix dicte non seulement les performances, mais aussi le protocole de maintenance de votre four et sa flexibilité opérationnelle.

La décision est un compromis stratégique. Le MoSi2 offre une capacité inégalée à haute température dans des atmosphères spécifiques, tandis que le SiC offre une plus grande polyvalence opérationnelle et une robustesse accrue, en particulier à des températures inférieures au seuil de 1600°C.

La différence fondamentale : la température de fonctionnement

Le facteur le plus critique séparant ces deux matériaux est leur plage de température effective. Ce paramètre unique réduira immédiatement votre choix.

Carbure de silicium (SiC) : Le cheval de bataille polyvalent

Les éléments SiC sont le choix par défaut pour un large éventail d'applications de frittage avec une température maximale du four allant jusqu'à environ 1600°C.

Ils sont appréciés pour leur résistance mécanique élevée et leur excellente conductivité thermique, ce qui permet des cycles de chauffage relativement rapides et efficaces.

Disiliciure de molybdène (MoSi2) : Le spécialiste de la haute température

Les éléments MoSi2 sont nécessaires lorsque votre processus exige des températures qui dépassent les limites du SiC, généralement de 1600°C à 1800°C.

Leur remarquable stabilité à haute température provient de la formation d'une couche protectrice et auto-réparatrice de silice (SiO₂) à leur surface lorsqu'ils sont utilisés dans des environnements oxydants.

Au-delà de la température : Facteurs opérationnels critiques

Une fois les exigences de température satisfaites, vous devez tenir compte des conditions spécifiques de votre processus, car elles ont un impact direct sur la durée de vie et les performances des éléments.

Atmosphère du four

Les éléments MoSi2 excellent dans les atmosphères oxydantes, où leur couche de silice protectrice se forme et offre une durabilité exceptionnelle. Ils ne constituent pas une solution universelle pour tous les environnements.

Le SiC est plus polyvalent et peut être utilisé dans une gamme plus large d'atmosphères. Cela en fait une option plus flexible si les besoins ou les matériaux de votre processus changent au fil du temps.

Vieillissement et durée de vie des éléments

Une caractéristique distinctive des éléments SiC est que leur résistance électrique augmente avec le temps d'utilisation. Ce processus de "vieillissement" signifie qu'ils délivrent moins de puissance à la même tension et nécessitent des ajustements du système de contrôle.

Les éléments MoSi2 présentent une résistance stable tout au long de leur durée de vie et peuvent avoir une très longue durée de vie, en particulier lorsqu'ils sont utilisés de manière constante à des températures élevées (supérieures à 1500°C).

Cycles thermiques et vitesses de montée en température

Grâce à sa résistance supérieure aux chocs thermiques, le SiC est mieux adapté aux applications impliquant des changements de température fréquents et rapides.

Bien qu'efficace, le MoSi2 peut être plus cassant à des températures plus basses et est plus sensible aux contraintes mécaniques lors de cycles thermiques agressifs. Il fonctionne mieux dans des conditions stables et à haute température.

Comprendre les compromis : Maintenance et défaillance

La fiabilité à long terme de votre four est liée à la manière dont chaque type d'élément tombe en panne et à ce qui est nécessaire pour le maintenir.

Le défi du SiC : Dérive de la résistance

Étant donné que les éléments SiC vieillissent à des vitesses différentes, un seul élément défaillant peut déséquilibrer la distribution de puissance dans l'ensemble du système de chauffage.

Pour assurer un chauffage uniforme, la meilleure pratique exige souvent de remplacer les éléments par ensembles complets ou groupes appariés, ce qui peut augmenter les coûts de maintenance à long terme.

Le risque du MoSi2 : Contamination

Les éléments MoSi2 sont plus sensibles à la contamination chimique due aux dégagements gazeux des matériaux à l'intérieur du four.

Une propreté insuffisante du four ou le traitement de certains matériaux peut entraîner une attaque chimique de l'élément, compromettant sa couche protectrice et provoquant une défaillance prématurée. Ils exigent un environnement de processus propre et contrôlé.

Faire le bon choix pour votre processus

Sélectionnez votre élément chauffant en alignant ses principales forces avec l'exigence la plus critique de votre processus.

- Si votre objectif principal est la température maximale (> 1600°C) : Le MoSi2 est votre seule option viable et offre une excellente stabilité dans cette plage.

- Si votre objectif principal est la polyvalence du processus dans différentes atmosphères : Le SiC offre une plus grande flexibilité opérationnelle et est moins dépendant d'un environnement oxydant spécifique.

- Si votre objectif principal est un cyclage rapide et une résistance aux chocs thermiques : Les propriétés mécaniques supérieures et la conductivité thermique du SiC en font le choix le plus robuste.

- Si votre objectif principal est d'atteindre la plus longue durée de vie possible de l'élément à chaleur extrême : Un système MoSi2 correctement entretenu surpassera le SiC dans des conditions oxydantes et à haute température.

En comprenant ces compromis fondamentaux, vous pouvez sélectionner l'élément qui garantit la fiabilité et l'efficacité à long terme de votre opération de frittage.

Tableau récapitulatif :

| Caractéristique | Élément chauffant SiC | Élément chauffant MoSi2 |

|---|---|---|

| Température de fonctionnement max. | Jusqu'à 1600°C | Jusqu'à 1800°C |

| Compatibilité avec l'atmosphère | Polyvalent ; fonctionne dans diverses atmosphères | Meilleur dans les atmosphères oxydantes |

| Durée de vie et vieillissement | La résistance augmente avec le temps ; peut nécessiter un remplacement par ensemble | Résistance stable ; longue durée de vie à haute température |

| Cycles thermiques | Excellent pour les changements de température rapides | Cassant à basse température ; meilleur pour des conditions stables |

| Considérations de maintenance | Remplacer par ensembles pour un chauffage uniforme | Sensible à la contamination ; nécessite un environnement propre |

Vous avez du mal à choisir le bon élément chauffant pour votre four de frittage ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées adaptées à vos besoins uniques. Notre gamme de produits diversifiée—y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD—est soutenue par une R&D exceptionnelle et une fabrication interne. Grâce à de solides capacités de personnalisation approfondie, nous garantissons un alignement précis avec vos exigences expérimentales pour une efficacité et une fiabilité améliorées. Ne laissez pas le choix des éléments vous ralentir—contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de frittage et vous apporter une valeur durable !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité