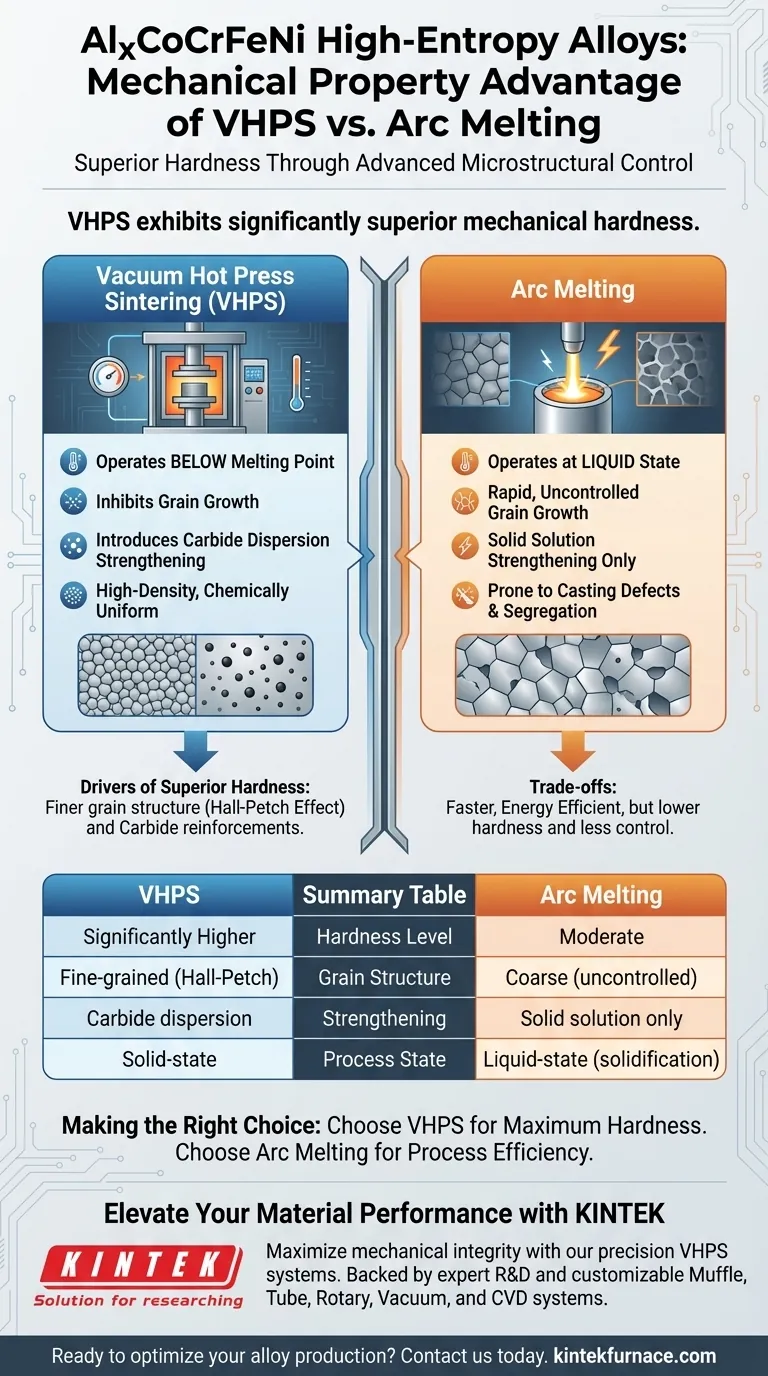

Les alliages à haute entropie AlxCoCrFeNi préparés par frittage à chaud sous vide (VHPS) présentent une dureté mécanique considérablement supérieure à celle des alliages identiques produits par fusion par arc. Cet avantage découle des contrôles microstructuraux distincts inhérents au processus VHPS, notamment l'inhibition de la croissance des grains et l'introduction de phases de renforcement.

Alors que la fusion par arc offre une efficacité énergétique et une polyvalence, le VHPS est la méthode supérieure pour maximiser les performances mécaniques. Il atteint une dureté plus élevée en maintenant une structure à grains fins et en introduisant un renforcement par dispersion de carbures, surmontant ainsi les problèmes de ségrégation courants dans les processus basés sur la fusion.

Les facteurs de la dureté supérieure

Pour comprendre pourquoi le VHPS produit des matériaux plus durs, nous devons examiner comment l'environnement de traitement modifie la structure interne de l'alliage.

Inhibition de la croissance des grains

Le processus VHPS fonctionne à des températures inférieures au point de fusion de l'alliage. En évitant l'état liquide, le processus empêche la croissance rapide et incontrôlée des grains qui se produit généralement pendant la phase de solidification de la fusion par arc.

Il en résulte une structure à grains plus fins. Selon la relation de Hall-Petch, des grains plus petits augmentent considérablement la limite d'élasticité et la dureté d'un matériau en empêchant le mouvement des dislocations.

Renforcement par dispersion

Un avantage unique de la méthode VHPS est l'introduction d'éléments carbone dans la matrice de l'alliage.

Ces éléments réagissent pour former des carbures, qui servent de phases de renforcement par dispersion. Ces particules dures agissent comme des renforts distribués dans tout l'alliage, offrant une résistance à la déformation que les échantillons fondus par arc ne possèdent tout simplement pas.

Élimination des défauts macroscopiques

La fusion par arc implique des états liquides chaotiques qui peuvent entraîner une non-uniformité de la composition et des défauts de coulée.

En revanche, le VHPS utilise une pression axiale combinée à un environnement sous vide pour favoriser le réarrangement des particules et la déformation plastique. Cela crée un matériau massif de haute densité qui est chimiquement uniforme et exempt de la ségrégation souvent présente dans les homologues fondus par arc.

Comprendre les compromis

Bien que le VHPS produise des propriétés mécaniques supérieures pour cet alliage spécifique, il est essentiel de reconnaître la place de la fusion par arc dans le paysage de l'ingénierie.

Efficacité vs. Performance

La fusion par arc est appréciée pour son efficacité énergétique et sa rapidité. Parce qu'elle utilise directement l'électricité pour faire fondre le matériau, elle est souvent plus rapide et convient au traitement des métaux réfractaires avec des points de fusion extrêmement élevés.

Complexité du traitement

Le VHPS est un processus de frittage à l'état solide. Il nécessite un contrôle précis de la pression et de la température sur de plus longues durées pour atteindre une densité complète.

La fusion par arc est généralement plus autonome et compacte, offrant une voie plus simple pour les applications où la dureté maximale n'est pas l'exigence critique.

Faire le bon choix pour votre objectif

Le choix entre ces deux méthodes dépend entièrement de la priorité que vous accordez aux performances mécaniques ou à l'efficacité du processus.

- Si votre objectif principal est la dureté maximale : Choisissez le VHPS, car la microstructure à grains fins et le renforcement par dispersion de carbures offrent un renforcement mécanique supérieur.

- Si votre objectif principal est l'efficacité du processus : Choisissez la fusion par arc, qui offre une méthode plus rapide et économe en énergie pour la production générale d'alliages où la dureté extrême est moins critique.

En fin de compte, pour les applications AlxCoCrFeNi haute performance, le VHPS offre l'intégrité structurelle et la résistance que la fusion par arc ne peut égaler.

Tableau récapitulatif :

| Caractéristique | Frittage à chaud sous vide (VHPS) | Fusion par arc |

|---|---|---|

| Niveau de dureté | Nettement plus élevé | Modéré |

| Structure des grains | À grains fins (effet Hall-Petch) | Grossier (croissance incontrôlée) |

| Renforcement | Renforcement par dispersion de carbures | Solution solide uniquement |

| Densité du matériau | Haute densité via pression axiale | Sujet aux défauts de coulée |

| État du processus | État solide (en dessous du point de fusion) | État liquide (solidification) |

Améliorez les performances de vos matériaux avec KINTEK

Maximisez l'intégrité mécanique de vos alliages à haute entropie grâce à un traitement thermique de précision. KINTEK fournit des systèmes de frittage à chaud sous vide (VHPS) leaders de l'industrie, conçus pour inhiber la croissance des grains et assurer l'uniformité chimique des matériaux avancés comme AlxCoCrFeNi.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou en industrie. Que vous visiez une dureté maximale ou un contrôle de microstructure spécialisé, notre équipe d'ingénieurs est prête à soutenir votre succès.

Prêt à optimiser votre production d'alliages ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les manchons en graphite de haute pureté sont-ils utilisés dans les presses multi-enclumes ? Atteignez une précision de 2300°C et des environnements réducteurs

- Quels sont les avantages techniques du pressage à chaud rapide pour Sn-Ag-Bi-Se-Te/MWCNT ? Atteindre une densité de 98 %+ en 15 minutes

- Qu'est-ce que le frittage par pressage à chaud et comment est-il utilisé avec les poudres métalliques et céramiques ? Obtenez une densité et des performances supérieures

- Quel effet la pression mécanique a-t-elle sur la formation de composites AZ31/UCF/AZ31 ? Densification VHP Maîtrisée

- Comment un four de frittage sous vide (VHP) prépare-t-il des matériaux thermoélectriques P de haute performance à base de Mg3Sb2 ?

- Quel problème spécifique l'environnement sous vide d'un four de pressage à chaud sous vide résout-il ? Arrête l'oxydation de l'A356/SiCp

- Quels sont les avantages de l'utilisation du pressage à chaud dans la fabrication ? Obtenez une qualité et une précision supérieures

- Quel est le but de l'utilisation d'un mélange hydrogène-argon pour le pressage à chaud du SnSe ? Améliorer l'efficacité thermoélectrique zT