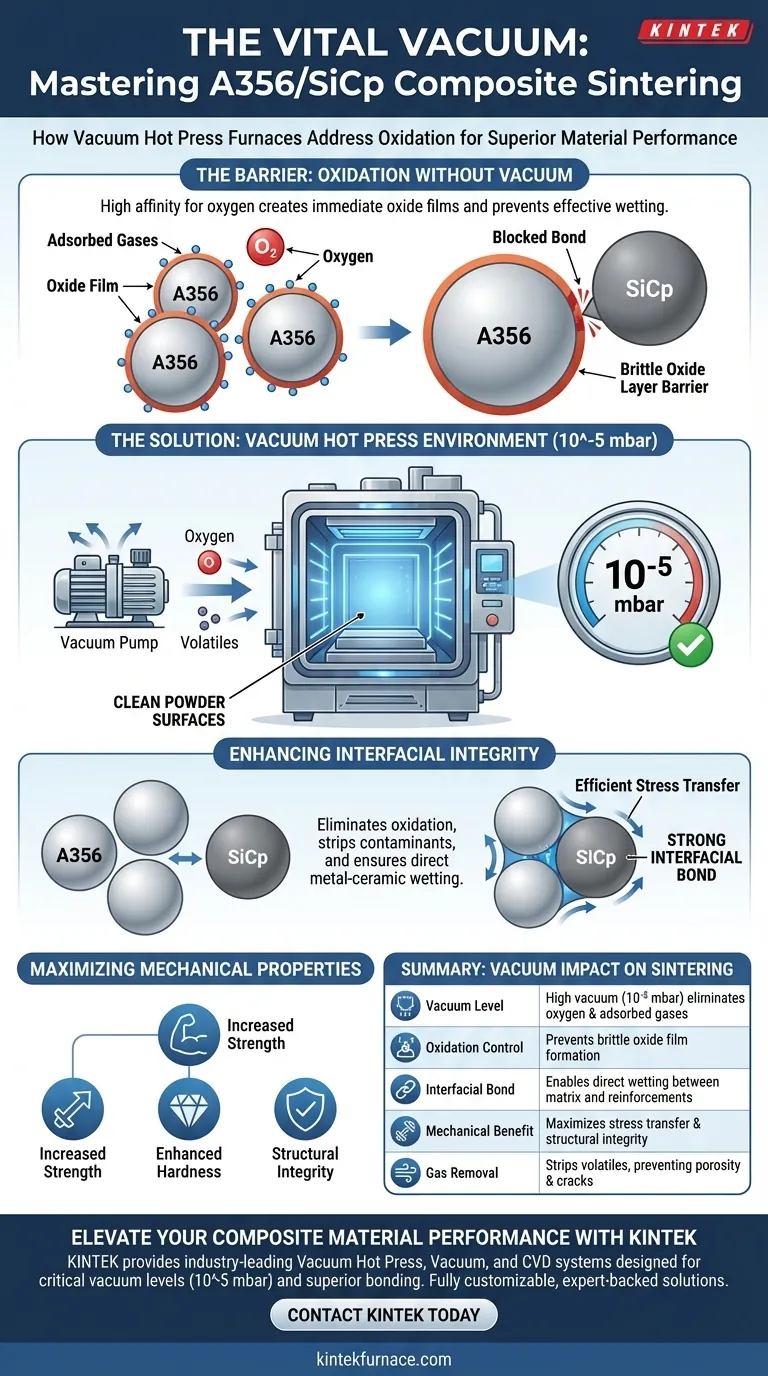

Le problème principal résolu par l'environnement sous vide dans un four de pressage à chaud sous vide est l'oxydation de la matrice d'alliage d'aluminium (A356) à des températures de frittage élevées.

Étant donné que l'aluminium a une forte affinité pour l'oxygène, son traitement sans vide créerait un film d'oxyde sur les surfaces des poudres. L'environnement sous vide – atteignant généralement des niveaux d'environ 10^-5 mbar – élimine l'oxygène et les gaz adsorbés, garantissant que la matrice métallique peut se lier efficacement aux particules de renforcement en carbure de silicium (SiCp).

Idée clé En éliminant l'oxygène et les impuretés volatiles, l'environnement sous vide empêche la formation de couches d'oxyde fragiles qui agissent comme des barrières au sein du matériau. Cette purification est le préalable à la création d'une liaison interfaciale solide, qui est le facteur déterminant de la résistance mécanique finale et de l'intégrité structurelle du composite.

La barrière de l'oxydation

La sensibilité de l'aluminium A356

La matrice d'alliage A356 est très sensible à l'oxydation lorsqu'elle est chauffée. Si de l'oxygène est présent pendant le frittage, les surfaces des poudres d'aluminium rouillent essentiellement instantanément, formant un film d'oxyde mince mais tenace.

Bloquer la liaison

Ce film d'oxyde agit comme une barrière physique. Il empêche la matrice d'aluminium de mouiller et d'adhérer aux particules de carbure de silicium (SiCp). Sans contact direct entre le métal et la céramique, le composite ne peut pas agir comme un matériau unifié.

Évacuation des gaz adsorbés

Le problème n'est pas seulement l'air dans la chambre ; les poudres brutes elles-mêmes transportent souvent des gaz adsorbés et des volatils à leur surface. L'environnement sous vide élimine activement ces contaminants avant que le matériau n'atteigne les températures critiques de frittage.

Améliorer l'intégrité interfaciale

Créer une interface propre

L'environnement sous vide fonctionne comme une étape de purification. En maintenant une pression aussi basse que 10^-5 mbar, le four garantit que l'environnement entourant le composite est chimiquement inerte.

Minimiser les réactions nocives

Au-delà de la simple oxydation, le vide minimise les réactions interfaciales complexes et nocives entre la matrice et les renforts. Cette stabilité est cruciale pour maintenir la pureté de l'alliage A356.

Maximiser les propriétés mécaniques

L'objectif ultime de ce traitement « propre » est la performance mécanique. Lorsque la barrière d'oxyde est éliminée, une liaison interfaciale propre et solide se forme. Cela permet un transfert de contrainte efficace de la matrice d'aluminium ductile vers les particules rigides de SiC, améliorant considérablement la résistance et la dureté du composite.

Comprendre les compromis

Complexité du processus vs qualité du matériau

Bien que l'environnement sous vide soit essentiel à la qualité, il introduit de la complexité. Atteindre et maintenir des niveaux de vide élevés (10^-5 mbar) nécessite des systèmes d'étanchéité et de pompage sophistiqués, ce qui augmente le temps de cycle par rapport aux méthodes sans vide.

La nécessité de poudres « propres »

Le vide est efficace, mais ce n'est pas magique. Il repose sur le fait que les matières premières ont un niveau de pureté de base. Si la poudre initiale est fortement contaminée ou pré-oxydée au-delà de ce que le vide peut éliminer, l'interface résultante sera toujours compromise.

Faire le bon choix pour votre objectif

Si votre objectif principal est la résistance mécanique maximale : Assurez-vous que votre processus maintient un vide élevé (10^-5 mbar) pendant tout le cycle de chauffage afin de garantir une interface sans défaut et sans oxyde entre l'A356 et le SiCp.

Si votre objectif principal est l'uniformité microstructurale : Utilisez la combinaison du vide et du pressage à chaud pour prévenir la porosité et le piégeage de gaz, ce qui élimine les défauts qui conduisent couramment à l'initiation de fissures.

L'environnement sous vide n'est pas simplement une caractéristique du four ; c'est le catalyseur fondamental qui permet aux composites d'aluminium d'atteindre leurs limites de performance théoriques.

Tableau récapitulatif :

| Caractéristique | Impact sur le frittage de l'A356/SiCp |

|---|---|

| Niveau de vide | Le vide élevé (environ 10^-5 mbar) élimine l'oxygène et les gaz adsorbés. |

| Contrôle de l'oxydation | Empêche la formation d'un film d'oxyde fragile sur les surfaces des poudres d'aluminium. |

| Liaison interfaciale | Permet le mouillage direct entre la matrice métallique et les renforts en SiC. |

| Bénéfice mécanique | Maximise le transfert de contrainte, la dureté et l'intégrité structurelle. |

| Élimination des gaz | Élimine les volatils pour prévenir la porosité et l'initiation de fissures internes. |

Élevez les performances de vos matériaux composites

Atteindre la résistance théorique des composites A356/SiCp nécessite plus que de la simple chaleur ; cela exige un environnement sans contamination. KINTEK fournit des systèmes de pressage à chaud sous vide, sous vide et CVD leaders de l'industrie, conçus pour atteindre les niveaux de vide critiques (10^-5 mbar) nécessaires pour éliminer l'oxydation et assurer une liaison interfaciale supérieure.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques en matière de frittage et de synthèse de matériaux.

Prêt à optimiser votre processus de frittage ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée avec nos experts techniques.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels avantages un système de frittage par plasma d'étincelles (SPS) offre-t-il par rapport au pressage à chaud traditionnel ? Améliorer l'efficacité du SnSe

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide dans la densification des céramiques Cr2AlC ?

- Quels sont les différents types de méthodes de chauffage dans les fours de frittage par pressage à chaud sous vide ? Comparer la résistance et l'induction

- Quel rôle joue l'équipement SPS dans la fabrication des demi-Heusler ? Maîtriser la densité et la microstructure pour les matériaux thermoélectriques

- Quels types d'éléments chauffants sont utilisés dans les fours à pressage à chaud sous vide ? Optimiser pour les performances à haute température

- Quelles sont les principales applications du pressage sous vide dans le traitement des matériaux composites ? Améliorer la qualité des matériaux et la complexité des formes

- Pourquoi les moules en graphite sont-ils nécessaires lors du processus de frittage par pressage à chaud de Fe-Cu-Ni-Sn-VN ? Outils de frittage essentiels

- Quelles applications industrielles utilisent les fours de pressage à chaud sous vide ? Essentiel pour l'aérospatiale, le médical et l'électronique