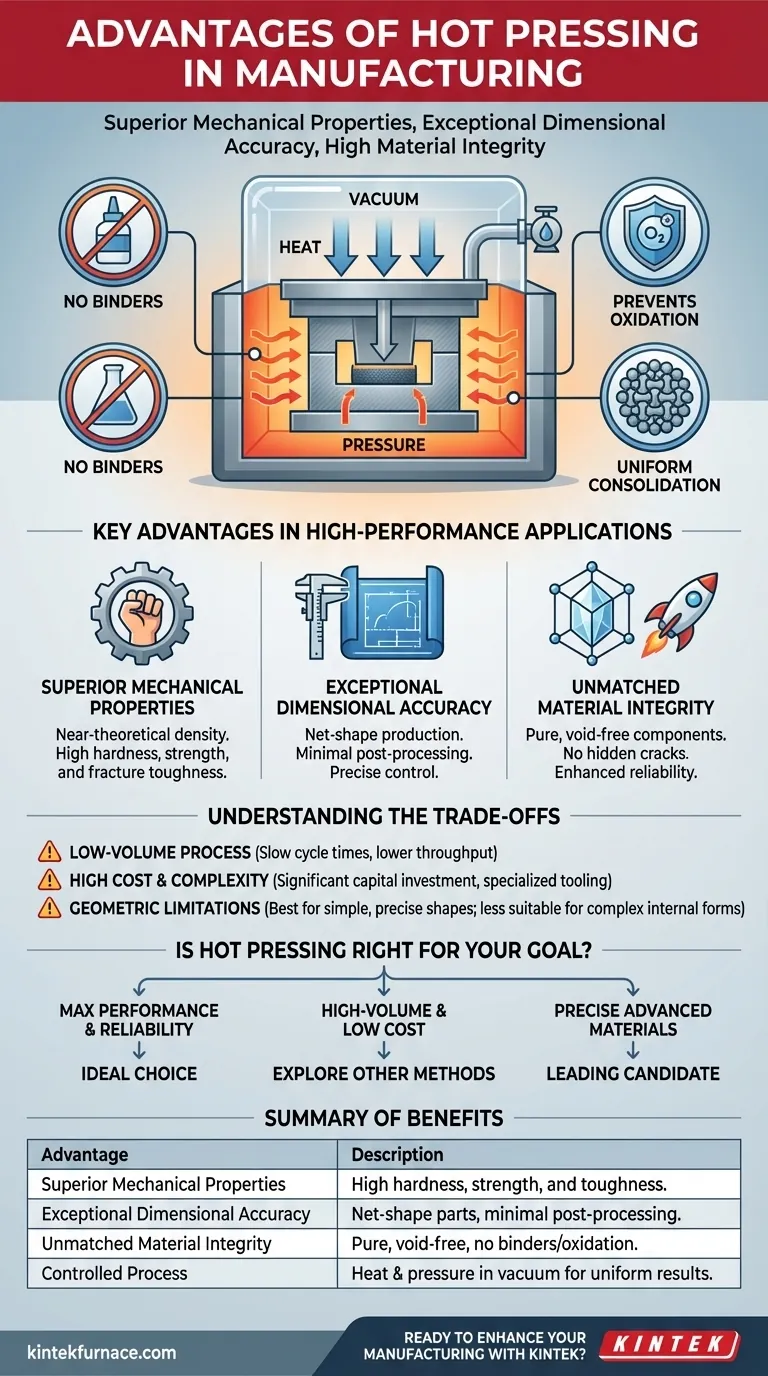

Dans la fabrication, les principaux avantages du pressage à chaud résident dans la capacité à produire des composants dotés de propriétés mécaniques supérieures, d'une précision dimensionnelle exceptionnelle et d'une intégrité matérielle élevée. Ce processus combine de manière unique la chaleur et la pression, souvent sous vide, pour consolider entièrement les matériaux et créer des liaisons solides et pures sans avoir recours à des liants chimiques.

En appliquant simultanément une chaleur et une pression contrôlées, le pressage à chaud atteint un niveau de densité et de pureté des matériaux souvent inaccessible par d'autres méthodes, ce qui en fait le choix définitif pour les applications où la performance et la fiabilité sont non négociables.

Le Mécanisme Central : Comment le Pressage à Chaud Assure une Qualité Supérieure

Pour comprendre les avantages, il faut d'abord saisir les principes fondamentaux en jeu. Le pressage à chaud ne vise pas seulement à façonner ; il vise à reconstruire fondamentalement un matériau au niveau microscopique.

Combinaison de la Chaleur et de la Pression

Le processus utilise des températures élevées pour ramollir le matériau, le rendant plus plastique et permettant son écoulement. Simultanément, une pression immense est appliquée pour forcer les particules du matériau à se rapprocher, éliminant les vides et assurant une densité uniforme dans tout le composant.

Cet écoulement contrôlé et uniforme se traduit par des pièces présentant un stress interne et une déformation minimaux, un facteur clé de leur fiabilité.

Élimination des Liants pour la Pureté

De nombreux autres procédés de consolidation, en particulier pour les poudres, reposent sur des liants ou des auxiliaires de frittage pour aider à « coller » les particules ensemble. Ces liants restent dans le produit final sous forme d'impuretés, créant des points faibles.

Le pressage à chaud élimine le besoin de liants. La chaleur et la pression suffisent à provoquer la liaison directe des particules du matériau entre elles, aboutissant à une structure monolithique avec une pureté et une résistance significativement plus élevées.

Le Rôle des Environnements sous Vide

Le pressage à chaud est souvent effectué sous vide ou dans une atmosphère de gaz inerte. C'est une étape cruciale qui empêche le matériau de réagir avec l'oxygène à haute température.

En prévenant l'oxydation, le processus préserve les propriétés intrinsèques du matériau et assure une intégrité maximale, ce qui est particulièrement vital pour les métaux réactifs et les céramiques avancées.

Avantages Clés dans les Applications Haute Performance

Le mécanisme unique du pressage à chaud se traduit directement par des avantages tangibles, ce qui en fait une méthode privilégiée pour des industries telles que l'aérospatiale, la défense et la fabrication médicale.

Propriétés Mécaniques Supérieures

Étant donné que le pressage à chaud crée un matériau presque entièrement dense et pur, le composant final présente des propriétés mécaniques — telles que la dureté, la résistance et la ténacité à la rupture — qui approchent le maximum théorique pour ce matériau.

Précision Dimensionnelle Exceptionnelle

Le contrôle précis de la température et de la pression, combiné à des moules spécialisés et rigides, permet la production de pièces de forme nette ou proche de la forme nette. Cela signifie que le composant sort de la presse avec une grande précision dimensionnelle et nécessite un post-traitement minimal.

Intégrité Matérielle Inégalée

La combinaison d'une liaison complète des particules, de l'absence de liants et de l'absence d'oxydation donne un produit final doté d'une intégrité exceptionnelle. La pièce est exempte des vides cachés, des fissures ou des impuretés qui peuvent entraîner une défaillance prématurée dans des environnements exigeants.

Comprendre les Compromis

Bien que puissant, le pressage à chaud n'est pas une solution universelle. Ses avantages s'accompagnent de limitations spécifiques qui le rendent inapproprié pour certaines applications.

Temps de Cycle et Débit

Le processus de chauffage du moule, d'application de la pression pendant une période soutenue (temps de maintien), puis de son refroidissement est intrinsèquement lent. Cela fait du pressage à chaud un processus de fabrication à faible volume par rapport à des méthodes comme le moulage par injection ou l'emboutissage.

Coût et Complexité

L'équipement de pressage à chaud, y compris les fours à vide et les presses à haute tonnage, représente un investissement en capital important. De plus, les moules spécialisés doivent être fabriqués à partir de matériaux capables de résister à une chaleur et à une pression extrêmes, ce qui augmente le coût opérationnel.

Limitations Géométriques

Bien qu'excellent pour produire des formes précises, le pressage à chaud est moins adapté à la création de pièces présentant des géométries internes très complexes ou des contre-dépouilles. La dépendance à une pression directe et descendante limite la complexité des formes pouvant être obtenues en une seule opération.

Le Pressage à Chaud est-il le Bon Choix pour Votre Objectif ?

Décider du pressage à chaud nécessite de peser sa qualité inégalée par rapport à ses contraintes pratiques. Votre choix doit être guidé par les exigences de l'application finale.

- Si votre objectif principal est la performance et la fiabilité maximales : Le pressage à chaud est un choix idéal, car il offre des propriétés mécaniques et une intégrité des matériaux supérieures pour les composants critiques.

- Si votre objectif principal est la production à grand volume et à faible coût : Vous devriez explorer d'autres méthodes, car les temps de cycle lents et les coûts opérationnels élevés du pressage à chaud seront prohibitifs.

- Si votre objectif principal est de créer des pièces précises à partir de matériaux avancés : Le pressage à chaud est un candidat de premier plan, en particulier pour les céramiques, les composites et les métaux en poudre où atteindre la densité complète est essentiel.

En fin de compte, choisir le pressage à chaud est une décision stratégique pour privilégier la qualité absolue du matériau par rapport à la vitesse et au coût de production.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Propriétés Mécaniques Supérieures | Atteint une dureté, une résistance et une ténacité élevées avec une densité proche de la valeur théorique. |

| Précision Dimensionnelle Exceptionnelle | Produit des pièces de forme nette avec un post-traitement minimal. |

| Intégrité Matérielle Inégalée | Élimine les liants et l'oxydation pour des composants purs et sans vide. |

| Processus Contrôlé | Combine chaleur et pression dans des environnements sous vide pour des résultats uniformes. |

Prêt à améliorer votre fabrication grâce à des solutions de pressage à chaud haute performance ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours haute température avancées comme les fours sous vide et à atmosphère contrôlée et les systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut apporter une qualité et une fiabilité supérieures à vos applications aérospatiales, de défense ou médicales !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux