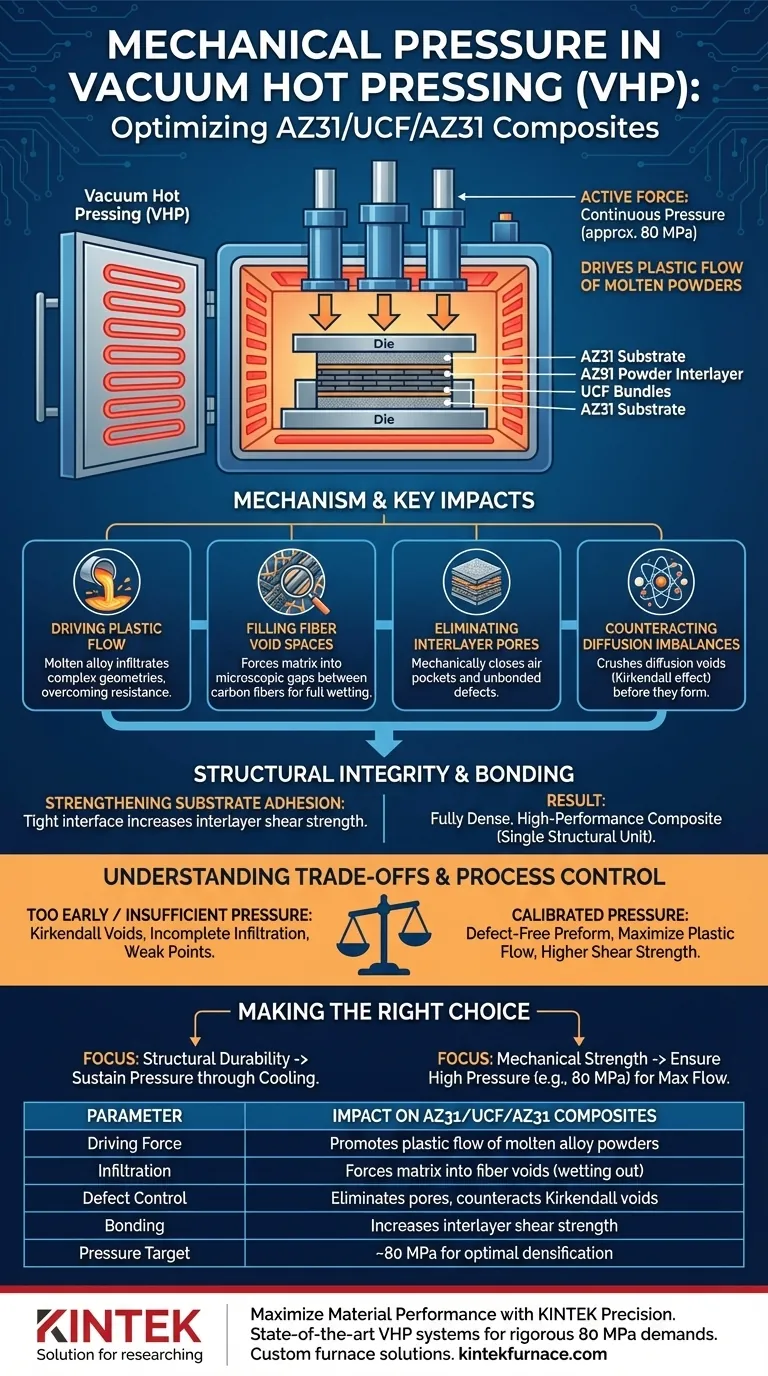

La pression mécanique est la force active responsable de la densification lors du Pressage à Chaud sous Vide (VHP) des composites AZ31/UCF/AZ31. En appliquant une pression continue (spécifiquement autour de 80 MPa), le processus entraîne le flux plastique des poudres d'alliage fondues (comme l'AZ91), les forçant à infiltrer les faisceaux de fibres de carbone et à éliminer les défauts structurels.

Point Clé

L'application de pression mécanique ne sert pas simplement à maintenir les composants ensemble ; c'est un paramètre de traitement critique qui force l'imprégnation des faisceaux de fibres et contrecarre la porosité. Il en résulte un composite entièrement dense avec une résistance au cisaillement inter-couches significativement plus élevée que ce qui pourrait être obtenu par le seul chauffage.

Le Mécanisme d'Infiltration et de Flux

Moteur du Flux Plastique

Dans un four VHP, la chaleur seule est souvent insuffisante pour consolider entièrement les couches composites. La pression mécanique favorise le flux plastique des poudres d'alliage fondues (souvent utilisées comme intercouche) situées entre les composants structurels.

Ce flux forcé est essentiel pour déplacer le matériau dans des géométries complexes que la gravité ou l'action capillaire ne peuvent atteindre.

Remplissage des Espaces Vides des Fibres

Le défi le plus critique dans la création de composites de fibres de carbone (UCF) est le "mouillage" des fibres. La pression appliquée force la matrice fondue à remplir complètement les vides microscopiques entre les faisceaux de fibres de carbone individuels.

Sans cette force externe, la tension superficielle empêcherait l'alliage de pénétrer le tissage des fibres, résultant en des zones "sèches" et des points faibles.

Intégrité Structurelle et Liaison

Élimination des Pores Inter-couches

Lorsque les matériaux sont chauffés, la diffusion atomique et l'expansion volumique peuvent créer des espaces. La pression continue agit pour éliminer les pores inter-couches et les défauts non liés qui se forment naturellement pendant le processus de stratification.

En comprimant l'empilement, le four assure que toutes les poches d'air potentielles ou les espaces causés par des irrégularités de surface sont mécaniquement fermés.

Contrecarre les Déséquilibres de Diffusion

Au niveau atomique, les taux de diffusion entre différents matériaux peuvent varier (par exemple, l'effet Kirkendall), pouvant entraîner la formation de vides.

La pression mécanique contrecarre activement la porosité causée par ces déséquilibres de diffusion atomique. Elle force les particules à un contact si étroit que les vides de diffusion sont écrasés avant qu'ils ne puissent compromettre l'intégrité du matériau.

Renforcement de l'Adhésion du Substrat

La pression assure une interface serrée et continue entre la couche renforcée et le substrat AZ31 solide.

Ce contact intime est directement responsable de l'augmentation de la résistance au cisaillement inter-couches, garantissant que le composite se comporte comme une unité structurelle unique plutôt qu'un empilement de plaques faiblement liées.

Comprendre les Compromis

La Nécessité du Contrôle du Processus

Bien que la pression soit bénéfique, elle doit être soigneusement calibrée. L'objectif est de créer une préforme sans défaut, mais la pression agit spécifiquement pour surmonter la résistance au flux.

Si la pression est retirée trop tôt ou est insuffisante, le matériau peut souffrir de vides de Kirkendall ou d'une infiltration incomplète. Inversement, le processus repose sur la présence d'une phase fondue (comme la poudre d'AZ91) pour faciliter ce flux ; la pression appliquée à des matériaux à l'état purement solide sans chaleur suffisante n'atteindrait pas la même infiltration des faisceaux de fibres.

Faire le Bon Choix pour Votre Objectif

Le rôle de la pression dans le VHP est multifacette. Selon vos exigences de performance spécifiques, vous devriez considérer le paramètre de pression sous différents angles :

- Si votre objectif principal est la Durabilité Structurelle : Priorisez le maintien de la pression pendant toute la phase de refroidissement pour empêcher la réouverture des pores ou la formation de vides de diffusion.

- Si votre objectif principal est la Résistance Mécanique : Assurez-vous que la pression est suffisamment élevée (par exemple, 80 MPa) pour maximiser le flux plastique, car cela est directement corrélé à une résistance au cisaillement inter-couches plus élevée.

En fin de compte, la pression mécanique transforme l'assemblage d'un empilement lâche de matériaux en un composite entièrement dense et performant.

Tableau Récapitulatif :

| Paramètre | Impact sur les Composites AZ31/UCF/AZ31 |

|---|---|

| Force Motrice | Favorise le flux plastique des poudres d'alliage fondues (par ex., AZ91) |

| Infiltration | Force la matrice dans les vides microscopiques des fibres de carbone (mouillage) |

| Contrôle des Défauts | Élimine les pores inter-couches et contrecarre les vides de Kirkendall |

| Liaison | Augmente la résistance au cisaillement inter-couches par contact intime avec le substrat |

| Cible de Pression | ~80 MPa requis pour une densification et une intégrité structurelle optimales |

Maximisez les Performances des Matériaux avec la Précision KINTEK

Obtenir une densification complète dans des composites AZ31 complexes nécessite l'équilibre exact de la chaleur et de la pression mécanique. KINTEK fournit des systèmes de Pressage à Chaud sous Vide (VHP) de pointe conçus pour répondre aux exigences rigoureuses telles que les processus d'infiltration à 80 MPa.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables selon vos besoins uniques de recherche ou de production. Que vous développiez des composites de qualité aérospatiale ou des échantillons de laboratoire à haute température, notre équipement assure un chauffage uniforme et un contrôle précis de la pression.

Prêt à éliminer les défauts structurels dans vos composites ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il requis dans une presse à chaud pour le verre métallique ? Assurer la pureté et la densité

- Quel rôle joue un moule en graphite de haute résistance dans le pressage à chaud et le frittage de Ag-Ti2SnC ? Amélioration de la densification

- Pourquoi un environnement de vide poussé est-il nécessaire dans un four de frittage sous vide (VHP) pour la préparation de composites d'alliages de magnésium ? Prévenir l'oxydation et maximiser les performances

- Pourquoi un four à pressage à chaud sous vide (VHP) est-il plus adapté à la préparation des alliages ODS ? Uniformité et densité supérieures

- Quels sont les avantages techniques du frittage par plasma d'étincelles (SPS) pour l'acier maraging ? Atteindre une densification rapide

- Pourquoi un système de frittage sous vide poussé est-il nécessaire pour le SPS de Al2O3-TiC ? Atteignez une densité et une dureté maximales

- Quels sont les avantages du frittage par plasma d'étincelles (SPS) par rapport au forgeage traditionnel ? Contrôle précis de la microstructure

- Quel rôle essentiel joue un four de pressage à chaud sous vide dans le processus de densification des composites cuivre-nanotubes de carbone ? Obtenir des matériaux Cu-CNT haute performance