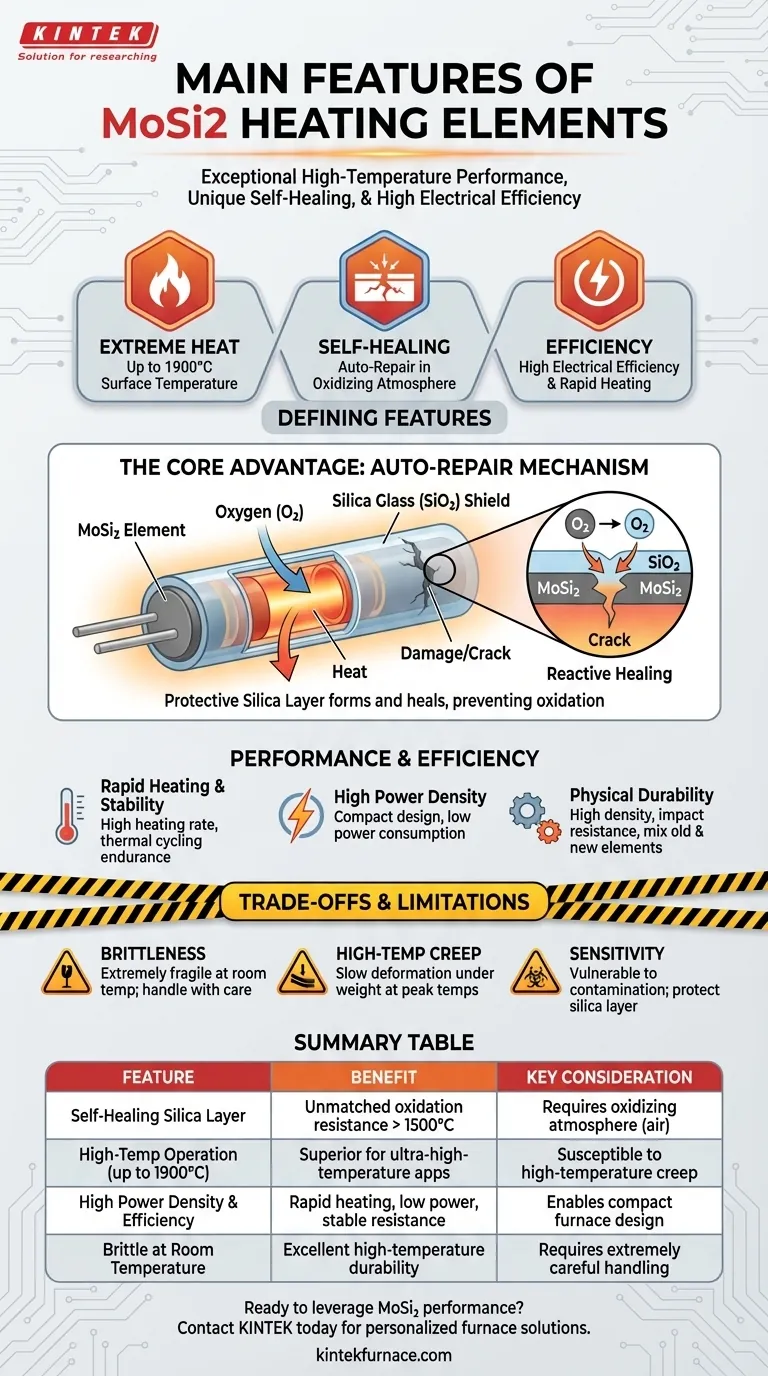

Les caractéristiques distinctives des éléments chauffants MoSi2 sont leurs performances exceptionnelles à haute température, une capacité unique d'auto-réparation en présence d'oxygène et une grande efficacité électrique. Ces éléments sont un composite de cermet spécialisé conçu pour des applications exigeantes où ils peuvent atteindre des températures de surface allant jusqu'à 1900°C, dépassant de loin de nombreuses alternatives.

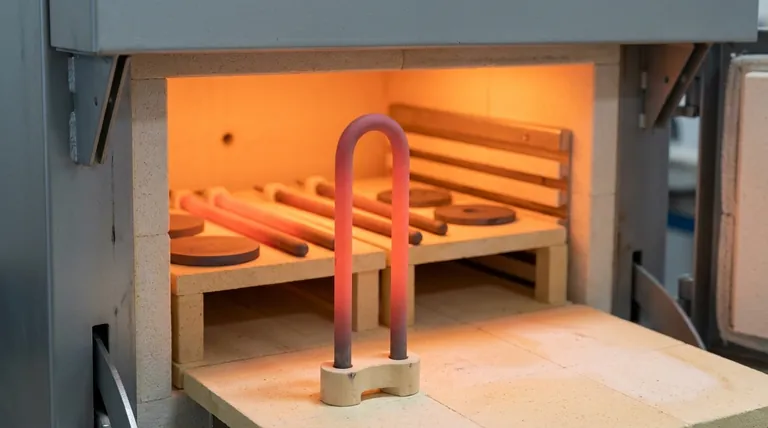

Les éléments de disiliciure de molybdène (MoSi2) prospèrent dans la chaleur extrême grâce à une couche protectrice de silice qui se forme et "se répare" pendant le fonctionnement. Cela leur confère une longévité inégalée dans les environnements oxydants à haute température, mais cet avantage a un compromis critique : une fragilité importante à basse température.

L'avantage principal : résistance à l'oxydation à haute température

La raison principale de choisir les éléments MoSi2 est leur remarquable stabilité à l'air à très haute température. Il ne s'agit pas seulement d'une propriété du matériau, mais d'un processus actif et dynamique.

Comment fonctionne le mécanisme d'"auto-réparation"

Lorsqu'un élément MoSi2 est chauffé dans une atmosphère riche en oxygène, une fine couche non poreuse de verre de silice (SiO2) se forme à sa surface. Cette couche passive agit comme un bouclier protecteur, empêchant une oxydation supplémentaire de l'élément sous-jacent.

Si cette couche protectrice est endommagée, le matériau MoSi2 exposé réagira immédiatement avec l'oxygène du four pour "réparer" la brèche avec du nouveau verre de silice, assurant une protection continue.

Implications pour la longévité

Cette propriété d'auto-réparation confère aux éléments MoSi2 une très longue durée de vie opérationnelle, en particulier lorsqu'ils sont utilisés de manière constante à des températures supérieures à 1500°C. Dans cette plage, ils dépassent considérablement la durée de vie d'autres éléments courants comme le carbure de silicium (SiC).

Adapté aux atmosphères oxydantes

La dépendance à l'oxygène pour former la couche protectrice rend ces éléments parfaitement adaptés à un fonctionnement continu dans l'air standard ou d'autres atmosphères de four oxydantes.

Caractéristiques de performance et d'efficacité

Au-delà de leur stabilité à haute température, les éléments MoSi2 offrent plusieurs avantages opérationnels qui contribuent à leurs performances.

Chauffage rapide et stabilité thermique

Ces éléments possèdent une excellente conductivité électrique et un profil de résistance stable. Cela permet une vitesse de chauffage élevée et la capacité de supporter des cycles thermiques rapides sans dégradation significative.

Haute densité de puissance

Les propriétés du matériau permettent une concentration de puissance élevée, ce qui signifie qu'une plus grande quantité de chaleur peut être générée à partir d'un élément plus petit. Cela contribue à une conception de four efficace et à une faible consommation d'énergie pour la chaleur produite.

Durabilité physique et opérationnelle

Les éléments MoSi2 sont fabriqués avec une haute densité, ce qui contribue à leur durabilité aux températures maximales. Des techniques spécialisées de moulage et de soudage des joints offrent une forte résistance aux chocs, et un avantage unique est que les anciens et les nouveaux éléments peuvent être utilisés ensemble dans le même circuit.

Comprendre les compromis et les limitations

Aucun matériau n'est parfait, et les propriétés uniques du MoSi2 introduisent des limitations critiques qui doivent être comprises pour garantir une application réussie.

Le problème de la fragilité

Le MoSi2 est un cermet, un composite céramique-métallique, ce qui le rend extrêmement fragile à température ambiante. Il se comporte comme du verre. Sa ténacité ne s'améliore significativement qu'au-dessus de sa température de transition fragile-ductile d'environ 1000°C.

Cela signifie que les éléments doivent être manipulés avec une extrême prudence lors de l'installation et qu'ils sont sensibles aux chocs mécaniques lorsqu'ils sont froids.

Fluage à haute température

Bien que solides, les éléments MoSi2 sont sujets au fluage à haute température. Sur de longues périodes aux températures maximales, le matériau peut se déformer lentement sous son propre poids, ce qui doit être pris en compte dans la conception du four et la structure de support de l'élément.

Sensibilité à la contamination

L'intégrité de la couche protectrice de silice est primordiale. Les éléments sont vulnérables à la contamination si certains protocoles ne sont pas suivis, comme l'échec du séchage adéquat de la zircone colorée avant le frittage, ce qui peut dégrader la surface de l'élément et raccourcir sa durée de vie.

Faire le bon choix pour votre application

Sélectionner le bon élément chauffant nécessite de faire correspondre ses caractéristiques à vos besoins opérationnels spécifiques. Les éléments MoSi2 sont un choix de premier ordre pour un ensemble spécifique de conditions exigeantes.

- Si votre objectif principal est les températures ultra-élevées (>1500°C) dans une atmosphère d'air : Le MoSi2 est le choix supérieur en raison de sa couche protectrice auto-réparatrice et de sa longévité exceptionnelle dans cette plage.

- Si votre objectif principal est la simplicité opérationnelle et le remplacement : La possibilité de mélanger des éléments anciens et nouveaux dans un circuit série peut simplifier la maintenance et réduire les temps d'arrêt.

- Si votre application implique des chocs mécaniques fréquents ou une manipulation à basse température : La fragilité inhérente du MoSi2 nécessite des procédures prudentes et peut rendre d'autres éléments plus robustes plus adaptés.

En fin de compte, choisir le MoSi2 est une décision de privilégier des performances inégalées dans la chaleur extrême, tout en acceptant la nécessité d'une manipulation prudente et d'un environnement opérationnel contrôlé.

Tableau récapitulatif :

| Caractéristique | Avantage | Considération clé |

|---|---|---|

| Couche de silice auto-réparatrice | Résistance à l'oxydation et longévité inégalées au-dessus de 1500°C | Nécessite une atmosphère oxydante (par exemple, de l'air) pour fonctionner |

| Fonctionnement à haute température (jusqu'à 1900°C) | Performances supérieures pour les applications à ultra-haute température | Sensible au fluage à haute température ; le support est essentiel |

| Haute densité de puissance et efficacité | Chauffage rapide, faible consommation d'énergie, résistance stable | Permet une conception de four compacte et efficace |

| Fragile à température ambiante | Excellente durabilité à haute température | Nécessite une manipulation extrêmement prudente lors de l'installation |

Prêt à exploiter les performances extrêmes des éléments chauffants MoSi2 dans votre laboratoire ?

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins spécifiques à haute température. Notre équipe peut vous aider à déterminer si le MoSi2 est le bon choix pour votre application et à assurer une intégration optimale du four.

Contactez KINTEL dès aujourd'hui pour discuter de votre projet et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels types d'éléments chauffants sont couramment utilisés dans les fours à tube tombant ? Trouvez le bon élément pour vos besoins en température

- Quelle est la différence entre le SiC et le MoSi2 ? Choisissez l'élément chauffant haute température adapté

- Quels sont les avantages des éléments chauffants en carbure de silicium dans les fours dentaires ? Améliorer la qualité de la frittage de la zircone

- Quelles sont les caractéristiques opérationnelles des éléments chauffants en SiC ? Maximiser les performances et l'efficacité à haute température

- Quelle est la température de fonctionnement du SiC ? Obtenez des performances fiables jusqu'à 1600°C