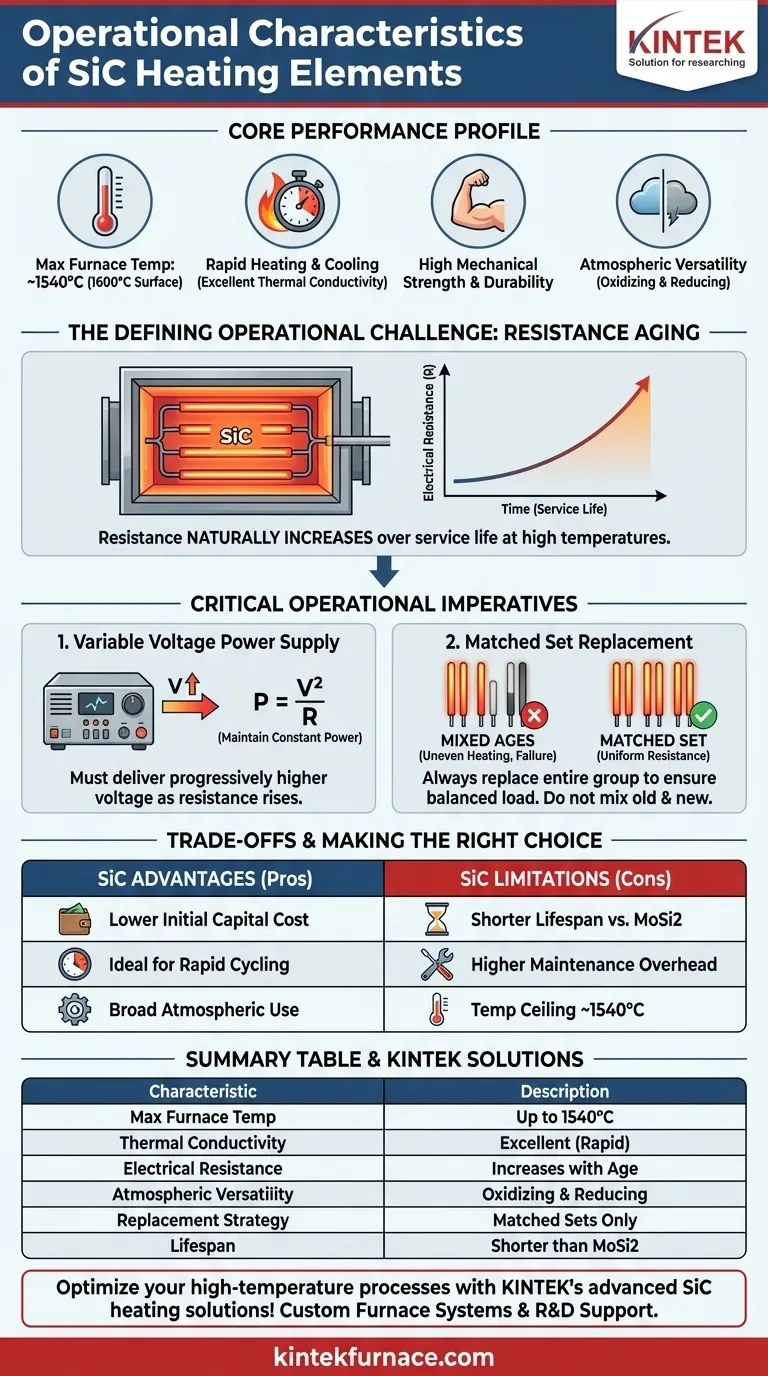

En bref, les éléments chauffants en carbure de silicium (SiC) se définissent par leur capacité à fonctionner jusqu'à des températures de four de 1540°C, leur excellente conductivité thermique pour un chauffage rapide, et leur haute résistance mécanique. Sur le plan opérationnel, leur résistance électrique augmente à mesure qu'ils vieillissent, ce qui nécessite l'utilisation d'une alimentation électrique à tension variable et exige qu'ils soient remplacés par ensembles assortis plutôt qu'individuellement.

Les éléments en carbure de silicium sont des chevaux de bataille polyvalents à haute température, appréciés pour leur vitesse et leur solidité. Cependant, leur caractéristique opérationnelle distinctive est une augmentation progressive de la résistance au fil du temps, ce qui dicte leurs exigences en matière d'alimentation électrique, leur stratégie de maintenance et leur durée de vie ultime.

Le profil de performance essentiel des éléments en SiC

Les éléments en SiC sont une technologie fondamentale dans les procédés industriels à haute température. Leurs propriétés matérielles spécifiques se traduisent directement par des avantages clés en termes de performances.

Capacité à haute température

Les éléments en SiC peuvent atteindre une température de surface d'environ 1600°C. Cela permet une température maximale durable de la chambre du four entre 1530°C et 1540°C, les plaçant fermement dans la catégorie du chauffage à haute température.

Gestion thermique supérieure

Ces éléments possèdent une excellente conductivité thermique, permettant des vitesses de chauffage et de refroidissement rapides. Cela assure une distribution rapide et uniforme de la chaleur dans un four, ce qui est essentiel pour le contrôle des processus, l'efficacité énergétique et la réduction du risque de surchauffe localisée.

Résistance mécanique et durabilité

Même à des températures extrêmes, le SiC conserve une résistance mécanique élevée. Il est également très résistant aux chocs thermiques et à la corrosion chimique, ce qui en fait un choix robuste pour les environnements industriels exigeants.

Polyvalence atmosphérique

Un avantage clé du SiC est sa capacité à bien fonctionner dans les atmosphères oxydantes et réductrices. Cela le rend plus polyvalent que des alternatives comme le disiliciure de molybdène (MoSi2), qui peut être endommagé dans certains environnements réducteurs.

Considérations opérationnelles critiques

L'utilisation d'un four avec des éléments en SiC nécessite de comprendre leur processus de vieillissement unique et les pratiques de maintenance qui en découlent. Ce ne sont pas des composants "installés et oubliés".

Le défi du vieillissement et de la résistance

La caractéristique opérationnelle la plus critique d'un élément en SiC est que sa résistance électrique augmente au cours de sa durée de vie utile. Ce processus de vieillissement est une conséquence naturelle et inévitable de son utilisation à haute température.

Exigences en matière d'alimentation électrique

Étant donné que la résistance augmente avec l'âge, l'alimentation électrique doit être capable de compenser pour maintenir une puissance de sortie et une température constantes (Puissance = Tension² / Résistance). Par conséquent, les systèmes utilisant des éléments en SiC nécessitent un transformateur ou un contrôleur de puissance capable de fournir une tension progressivement plus élevée pendant la durée de vie de l'élément.

Câblage parallèle et stratégie de remplacement

Les éléments en SiC sont câblés en circuits parallèles. Si des éléments ayant des valeurs de résistance différentes (c'est-à-dire un élément neuf et un ancien) sont sur le même circuit, ils tireront des quantités d'énergie différentes, ce qui entraînera un chauffage inégal et une défaillance prématurée. Pour cette raison, lorsqu'un élément tombe en panne, vous devez remplacer l'ensemble du groupe ou de l'ensemble pour garantir que tous les éléments ont une résistance assortie.

Durée de vie par rapport aux alternatives

Bien que robustes, les éléments chauffants en SiC ont généralement une durée de vie opérationnelle plus courte par rapport aux éléments en MoSi2. Le taux d'augmentation de la résistance et la fin de vie éventuelle dépendent fortement de la température de fonctionnement, de l'atmosphère et de la fréquence des cycles de puissance.

Comprendre les compromis

Le choix des éléments en SiC implique d'équilibrer leurs avantages distincts avec leurs exigences et limites opérationnelles spécifiques.

L'équilibre entre coût et durée de vie

Les éléments en SiC sont souvent sélectionnés pour les applications où le coût initial est une préoccupation majeure. Ils offrent d'excellentes performances à haute température pour leur prix, mais cela se fait au détriment d'une durée de vie plus courte et de frais de maintenance plus élevés par rapport aux alternatives haut de gamme comme le MoSi2.

Le plafond de température

Bien que capables de très fortes chaleurs, la température de four d'environ 1540°C est une limite pratique. Pour les processus nécessitant des températures supérieures à ce seuil, d'autres types d'éléments deviennent nécessaires.

Les frais de maintenance

La nécessité de surveiller la résistance, de gérer une alimentation électrique variable et de remplacer les éléments par ensembles assortis constitue un engagement opérationnel important. Cette maintenance est essentielle pour des performances fiables et constantes du four.

Faire le bon choix pour votre application

Votre élément chauffant idéal dépend entièrement des priorités de votre processus.

- Si votre objectif principal est un cyclage rapide et une polyvalence atmosphérique : Le SiC est un excellent choix pour le traitement par lots en électronique ou en céramique où vous avez besoin de temps de chauffe et de refroidissement rapides.

- Si votre objectif principal est de maximiser la température et de minimiser la maintenance : Vous devriez fortement envisager les éléments en MoSi2, car ils offrent une durée de vie plus longue et peuvent atteindre des températures de four plus élevées avec une gestion moins intensive.

- Si votre objectif principal est de contrôler le coût initial pour des travaux à haute température de gamme moyenne : Le SiC offre un puissant équilibre entre performance et abordabilité pour les applications qui ne dépassent pas le seuil de 1540°C.

Comprendre ces caractéristiques opérationnelles est la clé pour exploiter la puissance des éléments en SiC tout en gérant efficacement leur cycle de vie.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Température maximale du four | Jusqu'à 1540°C |

| Conductivité thermique | Excellente pour un chauffage et un refroidissement rapides |

| Résistance électrique | Augmente avec l'âge, nécessite une alimentation à tension variable |

| Polyvalence atmosphérique | Fonctionne dans les atmosphères oxydantes et réductrices |

| Stratégie de remplacement | Doit être remplacé par ensembles assortis |

| Durée de vie | Plus courte que le MoSi2, dépend de la température et de l'utilisation |

Optimisez vos processus à haute température avec les solutions de chauffage SiC avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température personnalisés, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à votre application !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie