À la base, une machine MPCVD (Dépôt Chimique en Phase Vapeur par Plasma à Micro-ondes) est un environnement hautement contrôlé conçu pour la synthèse de matériaux. Les principaux composants sont le générateur de micro-ondes, une chambre de réaction, un système d'alimentation en gaz, un système de vide et un support de substrat. Ensemble, ces pièces créent les conditions précises de basse pression, d'énergie élevée et de chimie spécifique nécessaires pour faire croître des matériaux de haute pureté tels que les diamants cultivés en laboratoire et d'autres films minces avancés.

Un système MPCVD fonctionne en utilisant l'énergie des micro-ondes pour transformer un mélange gazeux spécifique en un plasma, qui contient des espèces chimiques réactives. Ces espèces se déposent ensuite sur un substrat chauffé, accumulant une nouvelle couche de matériau couche par couche dans un environnement sous vide méticuleusement contrôlé.

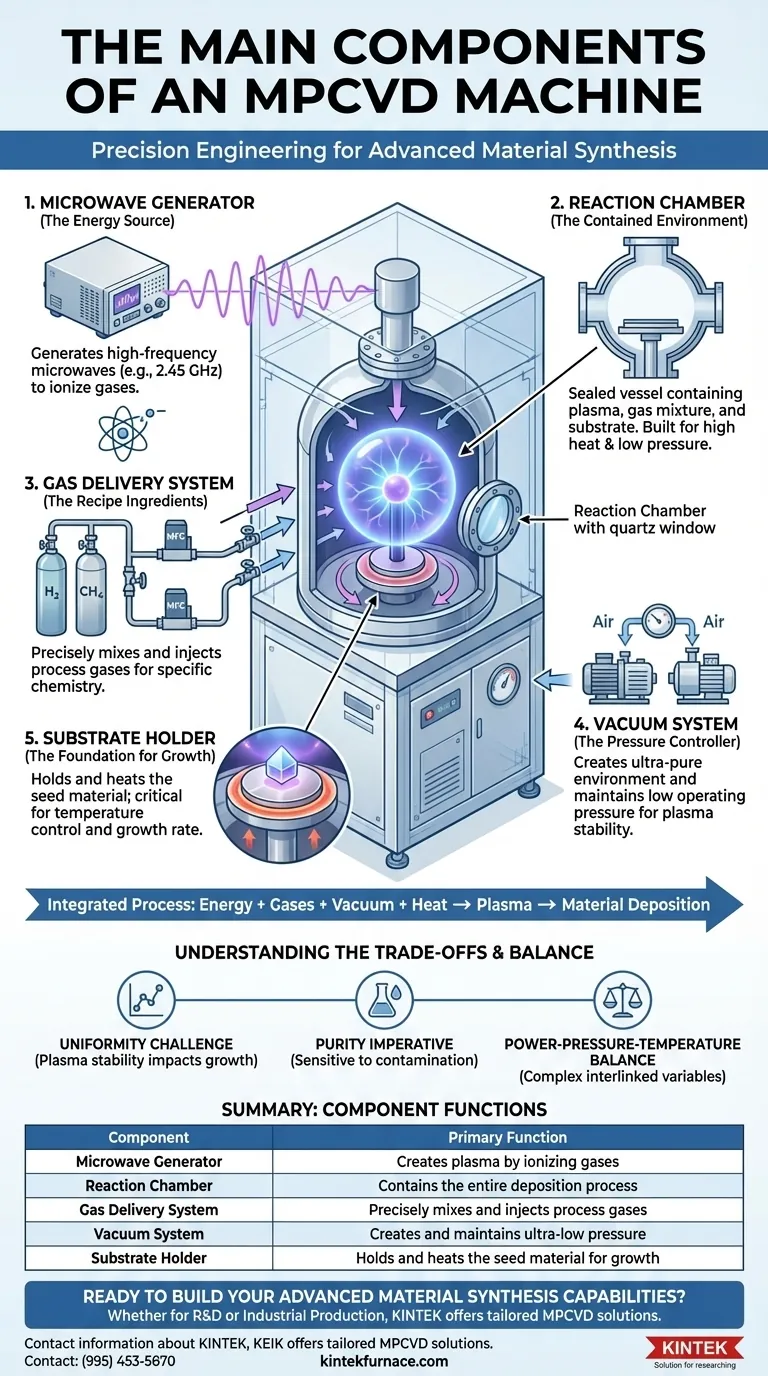

Les Composants Essentiels : Une Répartition Fonctionnelle

Pour comprendre le fonctionnement d'un système MPCVD, il est essentiel de comprendre le rôle spécifique que joue chaque composant principal dans le processus de dépôt. Ce ne sont pas des pièces indépendantes, mais un système profondément intégré.

Le Générateur de Micro-ondes : La Source d'Énergie

C'est le moteur du système. Il génère des micro-ondes à haute fréquence, généralement à 2,45 GHz, qui sont acheminées vers la chambre de réaction.

Cette énergie focalisée est ce qui ionise les gaz du procédé, arrachant des électrons à leurs atomes et créant l'état de la matière super-chauffé et chimiquement réactif connu sous le nom de plasma.

La Chambre de Réaction : L'Environnement Contenu

La chambre de réaction est une enceinte scellée et durable, souvent en acier inoxydable avec une fenêtre en quartz, où se déroule l'intégralité du processus de dépôt.

Elle est conçue pour résister à la fois à la chaleur intense du plasma et à la basse pression du vide. Cette chambre contient le substrat, le mélange gazeux et le plasma lui-même.

Le Système d'Alimentation en Gaz : Les Ingrédients de la Recette

Ce système est un réseau de tuyaux, de vannes et de contrôleurs de débit massique (MFC) qui mélangent et injectent précisément les gaz dans la chambre de réaction.

Pour la croissance du diamant, cela implique généralement un mélange d'un gaz source de carbone (comme le méthane, CH₄) et d'une grande quantité d'hydrogène (H₂). La précision de ce système dicte directement la pureté et la qualité du matériau final.

Le Système de Vide : Le Contrôleur de Pression

Le système de vide, composé d'une ou plusieurs pompes, remplit deux fonctions critiques. Premièrement, il purge la chambre de tout l'air atmosphérique pour créer un environnement ultra-pur avant le début du processus.

Deuxièmement, il maintient la pression de fonctionnement extrêmement basse (généralement quelques centaines de Torr) requise pour que le plasma se forme et reste stable. Ce contrôle est non négociable pour un dépôt constant.

Le Support de Substrat : La Fondation de la Croissance

Ce composant maintient le matériau "germe", ou substrat, sur lequel le nouveau matériau va croître. Il est positionné directement dans le champ du plasma.

De manière cruciale, le support est presque toujours connecté à un système de contrôle de température. La température du substrat est une variable critique qui influence la vitesse de croissance et la qualité cristalline, faisant de cet élément plus qu'une simple plateforme.

Comprendre les Compromis

Bien que puissante, la technologie MPCVD est régie par un équilibre délicat de paramètres physiques concurrents. Comprendre ces défis est essentiel pour apprécier le processus.

Le Défi de l'Uniformité

Créer une boule de plasma grande et parfaitement uniforme est difficile. Toute instabilité ou "point chaud" dans le plasma peut entraîner une croissance inégale sur le substrat.

Cela a un impact direct sur la taille et la qualité du matériau utilisable qui peut être produit en une seule passe, rendant la conception de la chambre et la distribution de puissance critiques pour l'augmentation de la production.

L'Impératif de Pureté

L'ensemble du processus est extrêmement sensible à la contamination. Une fuite microscopique dans le système de vide ou des impuretés dans les conduites de gaz peuvent introduire des éléments indésirables comme l'azote.

Ces contaminants perturbent le réseau cristallin au fur et à mesure de sa formation, entraînant des défauts, une décoloration ou un échec complet du processus de croissance.

L'Équilibre Puissance, Pression et Température

Ces trois paramètres sont inextricablement liés. L'ajustement de la puissance des micro-ondes modifie la température et la densité du plasma, ce qui affecte à son tour la pression optimale et la température du substrat.

Maîtriser le MPCVD implique de trouver une "fenêtre de procédé" stable où toutes ces variables sont parfaitement équilibrées pour obtenir le résultat souhaité. Il s'agit souvent d'une connaissance propriétaire et difficilement acquise.

Faire le Bon Choix pour Votre Objectif

L'accent mis sur certains composants dépend entièrement de l'application prévue du système MPCVD.

- Si votre objectif principal est la recherche et le développement : Privilégiez un système offrant une flexibilité maximale, y compris des MFC précis pour expérimenter avec des mélanges de gaz et des diagnostics avancés pour analyser le plasma en temps réel.

- Si votre objectif principal est la production industrielle : Mettez l'accent sur la fiabilité du système, l'automatisation et la capacité d'adaptation, avec de grandes chambres et des contrôles de processus robustes et reproductibles pour garantir un rendement constant.

Comprendre comment ces composants essentiels fonctionnent de concert démystifie le processus de création de matériaux atome par atome.

Tableau Récapitulatif :

| Composant | Fonction Principale | Caractéristique Clé |

|---|---|---|

| Générateur de Micro-ondes | Crée le plasma en ionisant les gaz | Source d'énergie haute fréquence (ex. : 2,45 GHz) |

| Chambre de Réaction | Contient l'intégralité du processus de dépôt | Résiste à la chaleur élevée et à la basse pression |

| Système d'Alimentation en Gaz | Mélange et injecte précisément les gaz du procédé | Utilise des contrôleurs de débit massique (MFC) pour la précision |

| Système de Vide | Crée et maintient une pression ultra-basse | Purge l'air et assure la stabilité du plasma |

| Support de Substrat | Maintient et chauffe le matériau germe pour la croissance | Crucial pour le dépôt à température contrôlée |

Prêt à développer vos capacités de synthèse de matériaux avancés ?

Que votre objectif soit la R&D révolutionnaire ou la production industrielle évolutive, l'expertise de KINTEK en solutions de fours à haute température se traduit directement par l'ingénierie de précision requise pour les systèmes MPCVD. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des solutions avancées et personnalisables.

Discutons de la manière dont nous pouvons soutenir votre application spécifique :

- Pour la Flexibilité en R&D : Systèmes sur mesure avec des contrôles précis et des capacités de diagnostic.

- Pour la Production Industrielle : Systèmes robustes et automatisés conçus pour la fiabilité et un rendement élevé.

Contactez nos experts dès aujourd'hui pour découvrir comment nos capacités de personnalisation approfondies peuvent répondre à vos exigences MPCVD uniques.

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quelles sont les deux principales méthodes de production de diamants synthétiques ? Découvrez HPHT vs. CVD pour les pierres précieuses cultivées en laboratoire

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Comment le MPCVD permet-il d'atteindre des taux de croissance élevés pour la synthèse de diamant ? Débloquez une croissance de diamant rapide et de haute qualité

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive

- Dans quelles industries le système de dépôt chimique en phase vapeur par plasma micro-ondes est-il couramment utilisé ? Débloquez la synthèse de matériaux de haute pureté