En créant un environnement immaculé exempt de contaminants, le frittage sous vide améliore fondamentalement les propriétés des matériaux par trois actions principales. Il empêche la formation de films d'oxyde qui entravent le collage, élimine les gaz piégés pour atteindre une densité quasi totale, et permet la formation d'une microstructure interne très raffinée et uniforme, qui est la base d'une résistance et de performances supérieures.

Le frittage sous vide n'est pas seulement un processus de chauffage ; c'est une technique de purification et de raffinement structurel. Il transforme un compact de poudre poreux en un solide dense et performant en contrôlant l'environnement du matériau au niveau moléculaire.

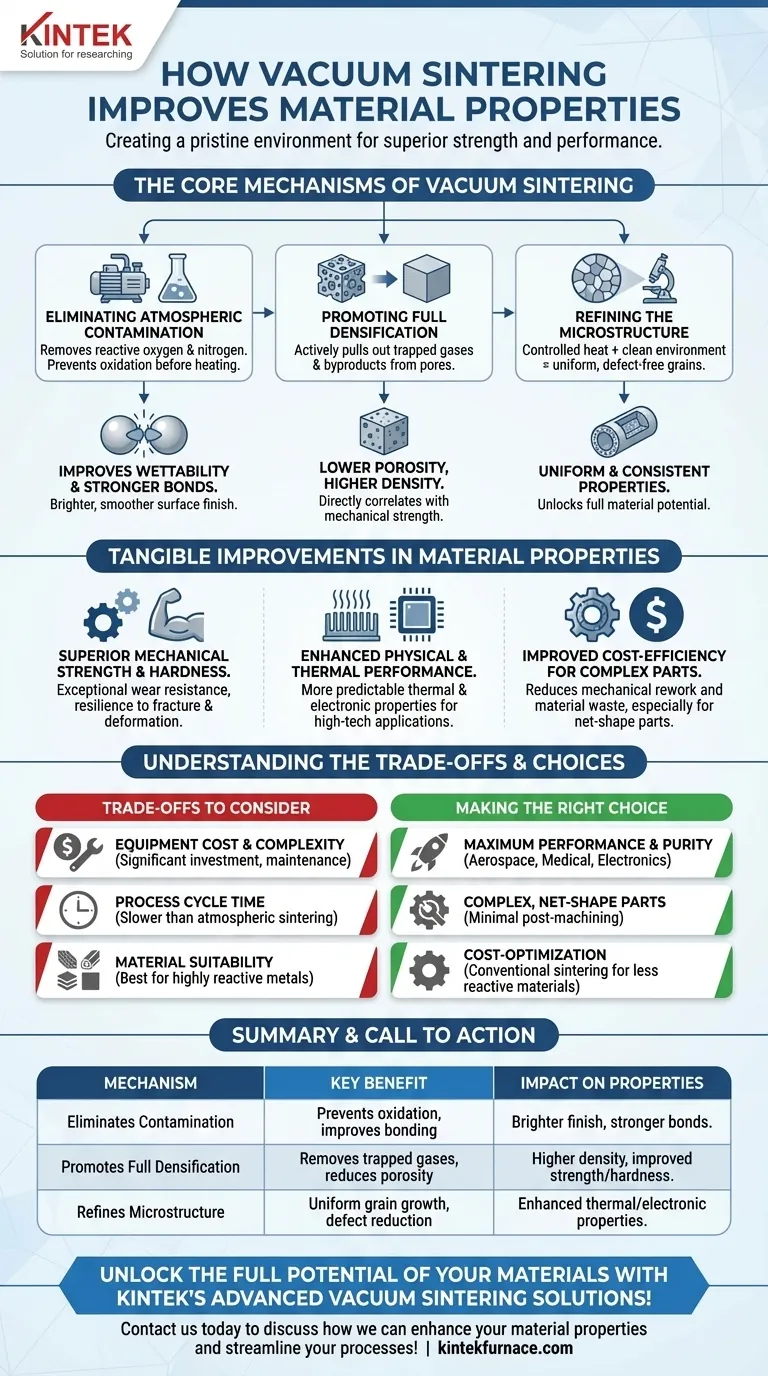

Les mécanismes fondamentaux du frittage sous vide

Pour comprendre les avantages du frittage sous vide, vous devez d'abord comprendre les problèmes qu'il résout. Le frittage traditionnel en atmosphère ouverte introduit des contaminants — principalement l'oxygène et l'azote — qui compromettent l'intégrité du matériau final.

Élimination de la contamination atmosphérique

Lors du chauffage, les poudres métalliques sont très réactives. L'environnement sous vide élimine l'air, prévenant l'oxydation avant que le matériau n'atteigne sa température de frittage.

Cela accomplit deux choses. Premièrement, cela garantit qu'aucun film d'oxyde ne se forme sur les surfaces des particules de poudre. Ces films agissent comme des barrières, améliorant la mouillabilité entre les particules et permettant la formation d'une liaison métallique plus forte.

Deuxièmement, l'absence d'oxydation se traduit par une finition de surface plus brillante et plus lisse sur la pièce finale, réduisant ou éliminant souvent le besoin de nettoyage mécanique ou de polissage secondaire.

Favoriser une densification complète

Un bloc de poudre pressée, connu sous le nom de "pièce verte", contient un volume important de gaz piégé dans ses pores. Lors du frittage atmosphérique, ce gaz peut rester piégé, entraînant une porosité résiduelle.

Le frittage sous vide extrait activement ces gaz du matériau. Cela favorise l'échappement des sous-produits gazeux et des gaz dissous des profondeurs de la structure de la pièce.

Le résultat est un composant avec une porosité significativement plus faible et une densité plus élevée. Comme la densité est directement corrélée à la résistance mécanique, c'est l'un des avantages les plus critiques du processus.

Affiner la microstructure

La combinaison de la chaleur contrôlée et d'un environnement propre permet la formation d'une microstructure uniforme et sans défauts. Sans réactions chimiques indésirables, les grains du matériau peuvent croître et se lier de manière prévisible et optimale.

Ce raffinement structurel est ce qui libère tout le potentiel du matériau, garantissant que des propriétés comme la dureté et la résistance sont cohérentes dans tout le composant.

Améliorations tangibles des propriétés des matériaux

Les mécanismes sous-jacents du frittage sous vide se traduisent directement par des gains de performance mesurables dans le produit fini.

Résistance mécanique et dureté supérieures

En éliminant les vides internes et en assurant des liaisons interparticulaires solides, le frittage sous vide produit des pièces dotées d'une résistance, d'une dureté et d'une résistance à l'usure exceptionnelles. La microstructure raffinée rend le matériau plus résilient à la fracture et à la déformation.

Performances physiques et thermiques améliorées

Une densité plus élevée ne fait pas qu'améliorer la résistance. Elle améliore également d'autres caractéristiques physiques, conduisant à des propriétés thermiques et électroniques plus prévisibles. Ceci est essentiel pour les composants utilisés dans des applications électroniques ou de gestion thermique haute performance.

Rapport coût-efficacité amélioré pour les pièces complexes

Bien que l'équipement puisse être coûteux, le processus peut réduire les coûts globaux. En produisant des pièces avec une excellente qualité de surface, le besoin de retouches mécaniques est minimisé.

Ceci est particulièrement vrai pour les petites pièces ou les pièces complexes de forme finale, où le frittage sous vide peut produire un composant fini avec une grande précision, réduisant le gaspillage de matière et la main-d'œuvre d'usinage en aval.

Comprendre les compromis

Bien que puissant, le frittage sous vide est un processus spécialisé avec des considérations spécifiques. Il ne remplace pas universellement tous les traitements thermiques.

Coût et complexité de l'équipement

Les fours sous vide et leurs systèmes de pompage associés représentent un investissement en capital important par rapport aux fours atmosphériques conventionnels. Ils nécessitent également un fonctionnement et une maintenance plus sophistiqués.

Temps de cycle du processus

Atteindre un vide poussé et exécuter les profils de chauffage et de refroidissement contrôlés peut être un processus long. Pour la production en grand volume de pièces simples, cela peut le rendre moins économique que des alternatives atmosphériques plus rapides.

Adéquation des matériaux

Les avantages du frittage sous vide sont plus prononcés pour les matériaux hautement réactifs à l'oxygène, tels que le titane, les métaux réfractaires et certains aciers inoxydables. Pour les matériaux moins sensibles à la contamination atmosphérique, la complexité supplémentaire du processus peut ne pas être justifiée.

Faire le bon choix pour votre application

Le choix du bon processus de frittage nécessite d'aligner les capacités de la méthode avec les objectifs finaux de votre projet.

- Si votre objectif principal est une performance et une pureté maximales : Le frittage sous vide est le choix supérieur pour les métaux réactifs ou pour les applications dans l'aérospatiale, le médical ou l'électronique où l'intégrité du matériau est non négociable.

- Si votre objectif principal est de créer des pièces complexes de forme finale : Ce processus excelle dans la production de composants complexes à haute densité qui nécessitent un usinage post-traitement minimal, ce qui permet d'économiser de la main-d'œuvre et du gaspillage de matière.

- Si votre objectif principal est l'optimisation des coûts pour les pièces non critiques : Pour les matériaux moins réactifs où la densité ultime n'est pas l'objectif, le frittage atmosphérique conventionnel offre souvent une voie plus économique.

En fin de compte, choisir le frittage sous vide est une décision stratégique visant à prioriser l'intégrité absolue et la performance du matériau final.

Tableau récapitulatif :

| Mécanisme | Avantage clé | Impact sur les propriétés des matériaux |

|---|---|---|

| Élimine la contamination atmosphérique | Prévient l'oxydation et améliore la liaison | Finition de surface plus brillante, liaisons métalliques plus fortes |

| Favorise une densification complète | Élimine les gaz piégés et réduit la porosité | Densité plus élevée, résistance mécanique et dureté améliorées |

| Affine la microstructure | Permet une croissance uniforme des grains et une réduction des défauts | Propriétés thermiques et électroniques améliorées, performances constantes |

Libérez tout le potentiel de vos matériaux avec les solutions de frittage sous vide avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours sous vide et sous atmosphère, les systèmes CVD/PECVD, et bien plus encore. Notre capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant une résistance, une pureté et une rentabilité supérieures pour les pièces complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les propriétés de vos matériaux et rationaliser vos processus !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles conditions de traitement un four sous vide offre-t-il pour les microsphères de TiCp/Fe ? Frittage à 900 °C

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances