Dans la synthèse de matériaux avancés, les fours sous vide à haute température sont des outils indispensables pour une gamme de processus critiques. Ils sont utilisés pour le traitement thermique des métaux et des alliages, la fabrication de composants électroniques tels que les plaquettes de semi-conducteurs, le frittage de céramiques haute performance et d'implants médicaux, et la synthèse de nouveaux matériaux tels que les nanotubes de carbone et les points quantiques. Ces applications couvrent des industries de haute précision, notamment l'aérospatiale, la médecine et l'électronique.

La valeur fondamentale d'un four sous vide à haute température n'est pas seulement sa capacité à générer de la chaleur, mais son pouvoir de créer un environnement contrôlé et exempt de contamination. En éliminant les gaz atmosphériques réactifs, ces fours empêchent l'oxydation et les impuretés indésirables, permettant la création et le raffinage de matériaux dont les propriétés seraient inatteignables dans une atmosphère standard.

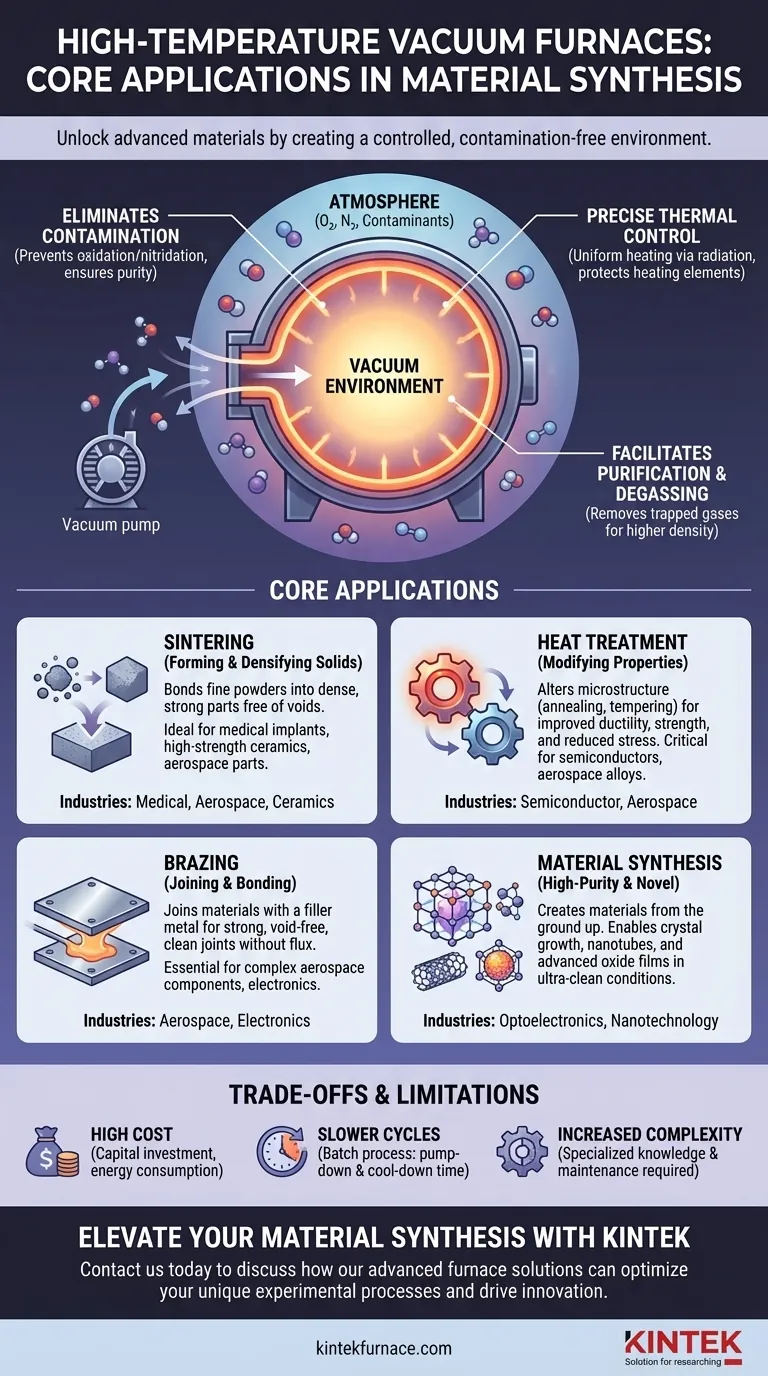

Comment le vide permet-il le traitement avancé des matériaux

Pour comprendre les applications, il faut d'abord comprendre le problème fondamental que ces fours résolvent : la contamination atmosphérique. À haute température, même des traces d'oxygène ou d'azote réagissent avec les matériaux, modifiant leur composition chimique et dégradant leurs performances.

Éliminer la contamination

Un environnement sous vide est essentiellement un établi vierge. En éliminant les gaz atmosphériques, le four empêche les réactions chimiques indésirables telles que l'oxydation et la nitruration, qui peuvent compromettre l'intégrité structurelle, la conductivité ou la pureté d'un matériau.

Ceci est essentiel pour les métaux réactifs comme le titane et pour les matériaux semi-conducteurs où même des impuretés de l'ordre de quelques parties par milliard peuvent entraîner une défaillance de l'appareil.

Permettre un contrôle thermique précis

Dans le vide, le transfert de chaleur se produit principalement par rayonnement, et non par convection. Cela permet un chauffage et un refroidissement exceptionnellement uniformes, évitant les contraintes thermiques qui peuvent provoquer des fissures microscopiques ou des défauts dans les composants sensibles.

L'environnement contrôlé protège également les éléments chauffants à haute température du four contre l'usure, leur permettant de fonctionner de manière fiable à des températures extrêmes (supérieures à 1200°C).

Faciliter la purification et le dégazage

Le vide extrait activement les gaz piégés et les impuretés volatiles de la masse du matériau, un processus connu sous le nom de dégazage. Il en résulte un produit final avec une densité plus élevée, moins de vides internes et des propriétés mécaniques supérieures.

Applications fondamentales dans la synthèse et la préparation

Différents processus exploitent l'environnement sous vide pour obtenir des résultats matériels spécifiques. Ces applications sont fondamentales tant dans la recherche que dans la production industrielle.

Formation et densification des solides (Frittage)

Le frittage est le processus de liaison de fines poudres entre elles pour former une masse solide à l'aide de chaleur, mais sans fusion.

Sous vide, le frittage produit des pièces denses et solides, exemptes des vides internes qui peuvent se former lorsque l'air est piégé. Ceci est essentiel pour la fabrication d'implants médicaux biocompatibles, de composants céramiques à haute résistance et de pièces métalliques pour l'aérospatiale.

Modification des propriétés des matériaux (Traitement thermique)

Le traitement thermique modifie la microstructure d'un matériau pour améliorer ses propriétés physiques et mécaniques.

Les processus clés comprennent le recuit, qui adoucit les matériaux pour améliorer la ductilité et soulager les contraintes internes, et le revenu, qui augmente la ténacité. Celles-ci sont vitales pour le traitement des plaquettes de silicium dans l'industrie des semi-conducteurs et pour l'optimisation de la résistance des alliages aérospatiaux.

Assemblage et collage de matériaux (Brasage)

Le brasage sous vide joint deux matériaux ou plus à l'aide d'un métal d'apport qui fond et s'écoule entre eux.

Le vide assure une surface parfaitement propre, permettant au métal d'apport de former un joint exceptionnellement solide et sans vide, sans avoir besoin de fondants chimiques corrosifs. Cette technique est standard pour l'assemblage de composants aérospatiaux complexes et de dispositifs électroniques.

Synthèse de matériaux de haute pureté et nouveaux

L'environnement ultra-propre est idéal pour créer des matériaux à partir de zéro. Cela comprend la croissance de cristaux pour les industries des semi-conducteurs et des pierres précieuses synthétiques, où une seule impureté peut ruiner l'ensemble du réseau cristallin.

Il permet également la synthèse de matériaux avancés tels que les nanotubes de carbone, les points quantiques et les films d'oxyde spécialisés destinés à être utilisés dans l'optoélectronique et la recherche sur les nanomatériaux, où un contrôle précis de la structure atomique est primordial.

Comprendre les compromis et les limites

Bien que puissants, les fours sous vide ne sont pas une solution universelle. Leurs avantages s'accompagnent de compromis clairs qui doivent être pris en compte.

Coût initial et opérationnel élevé

Les fours sous vide, ainsi que leurs systèmes de pompage et leurs instruments de contrôle requis, représentent un investissement en capital important. Ils consomment également beaucoup d'énergie à la fois pour générer de la chaleur et pour maintenir un vide poussé.

Cycles de traitement plus lents

Atteindre un vide poussé n'est pas instantané. Le temps nécessaire pour le « pompage » avant le chauffage et le refroidissement contrôlé après la fin du processus fait du fonctionnement du four sous vide un processus discontinu, intrinsèquement plus lent que les fours atmosphériques continus.

Complexité et maintenance accrues

L'exploitation et l'entretien d'un système à vide poussé nécessitent des connaissances spécialisées. Les joints, les garnitures et les pompes nécessitent une inspection et un entretien réguliers pour éviter les fuites qui compromettraient l'ensemble du processus.

Aligner le processus sur votre objectif matériel

Le choix du bon processus de four dépend entièrement de votre objectif final. L'environnement sous vide est une variable puissante qui peut être ajustée pour atteindre des résultats spécifiques.

- Si votre objectif principal est la pureté ultime pour l'électronique : Le recuit sous vide, le dopage et la croissance cristalline sont non négociables pour créer des plaquettes de qualité semi-conductrice et des composants optoélectroniques.

- Si votre objectif principal est la résistance mécanique et l'intégrité : Le frittage sous vide et le brasage sont essentiels pour produire des pièces solides et sans vide pour les applications aérospatiales, médicales ou industrielles exigeantes.

- Si votre objectif principal est la découverte de nouveaux matériaux : L'environnement vierge et contrôlable d'un four sous vide est la plateforme idéale pour synthétiser des nanomatériaux, des céramiques avancées et des composites aux propriétés uniques.

En fin de compte, un four sous vide à haute température est l'outil définitif pour toute application où la pureté du matériau et l'intégrité structurelle ne peuvent être compromises.

Tableau récapitulatif :

| Application | Processus clé | Industries bénéficiaires |

|---|---|---|

| Frittage | Liaison de poudres sans fusion | Implants médicaux, Aérospatiale, Céramiques |

| Traitement thermique | Recuit, revenu | Semi-conducteurs, Aérospatiale |

| Brasage | Assemblage avec métal d'apport | Aérospatiale, Électronique |

| Synthèse de matériaux | Croissance cristalline, création de nanomatériaux | Optoélectronique, Nanotechnologie |

Améliorez votre synthèse de matériaux avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons aux laboratoires diversifiés des Mufles, des fours tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD fiables. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, offrant des environnements sans contamination pour une pureté et une intégrité structurelle supérieures dans des secteurs tels que l'aérospatiale, la médecine et l'électronique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos processus et stimuler l'innovation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur