La stabilité des catalyseurs N-GC-X repose fondamentalement sur l'environnement doux et non oxydant d'un four de séchage sous vide. Cet équipement est strictement nécessaire pour éliminer les solvants résiduels et l'humidité à basse température, protégeant spécifiquement les sites d'azote pyridinique sensibles à l'oxygène de la dégradation structurelle qui se produit dans les environnements chauds et aérobies.

Idée clé En abaissant le point d'ébullition des solvants, le séchage sous vide facilite l'élimination de l'humidité sans soumettre le catalyseur à un choc thermique ou à une oxydation. Cela préserve l'architecture chimique spécifique des sites actifs, garantissant des performances constantes lors du stockage à long terme et des cycles de réaction répétés.

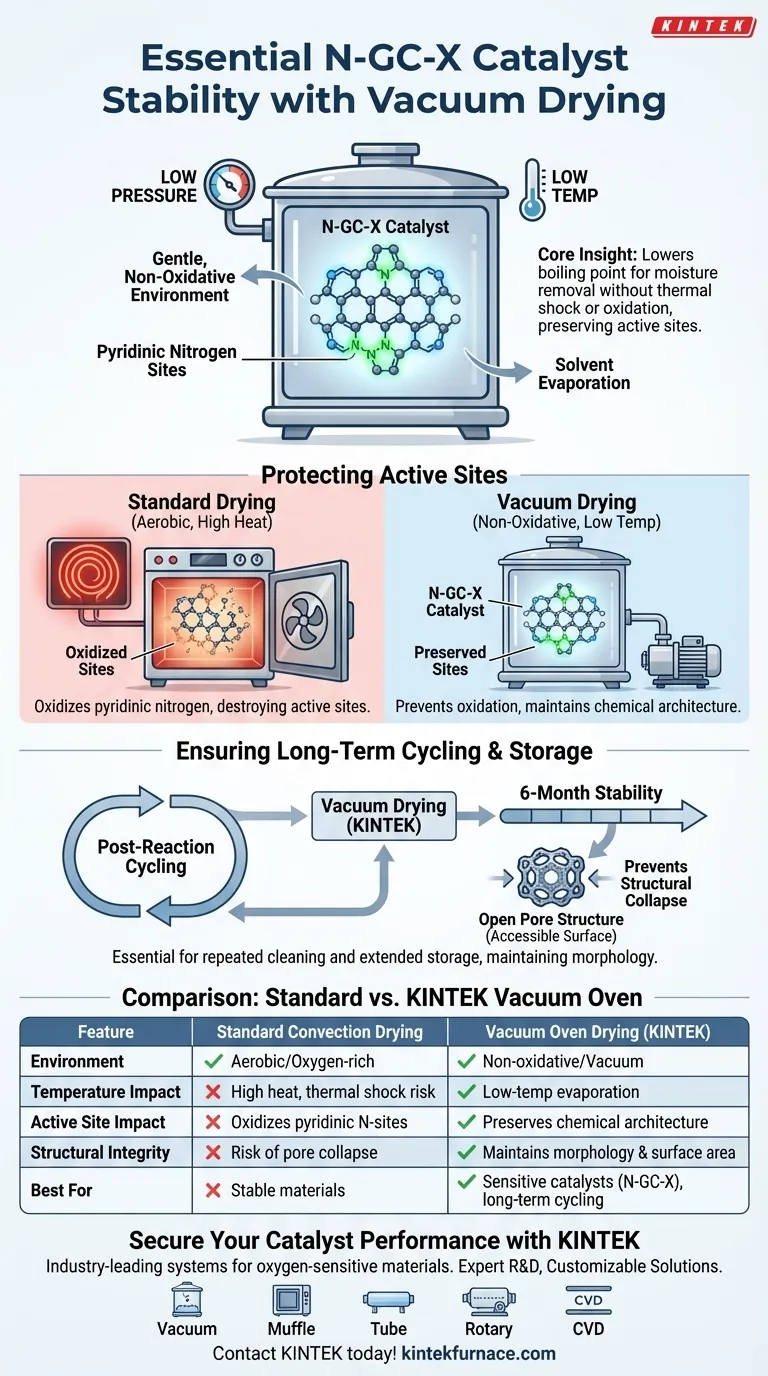

Protéger les sites actifs

La vulnérabilité de l'azote pyridinique

Le catalyseur N-GC-X tire son activité de caractéristiques structurelles spécifiques, notamment les sites d'azote pyridinique.

Ces sites sont très sensibles à l'oxygène, surtout lorsqu'ils sont combinés à la chaleur.

Prévenir la dégradation oxydative

Les méthodes de séchage standard reposent souvent sur une chaleur élevée dans une atmosphère ouverte.

Pour les catalyseurs N-GC-X, cette exposition entraînerait l'oxydation de l'azote pyridinique, détruisant efficacement les sites actifs et réduisant les performances catalytiques.

Le rôle de la pression réduite

Un four de séchage sous vide fonctionne en réduisant considérablement la pression autour de l'échantillon.

Cela permet à l'eau et aux solvants de s'évaporer à des températures beaucoup plus basses qu'ils ne le feraient à pression atmosphérique normale.

Assurer la stabilité des cycles à long terme

Préservation post-réaction

Le catalyseur doit être séché après chaque cycle de réaction pour éliminer les contaminants.

L'utilisation d'un four sous vide garantit que ce processus de nettoyage répétitif n'endommage pas cumulativement la structure du matériau.

Points de référence de stabilité sur six mois

Les données primaires indiquent que ce protocole de séchage est essentiel pour maintenir la stabilité sur de longues périodes, telles qu'un cycle de test de six mois.

Sans cette intervention, la dégradation progressive des sites actifs rendrait les données de stockage à long terme peu fiables.

Prévenir l'effondrement structurel

Au-delà de la protection chimique, le séchage sous vide aide à maintenir la morphologie physique du catalyseur.

L'évaporation douce empêche l'effondrement des structures poreuses, ce qui est essentiel pour maintenir la surface accessible requise pour les réactions futures.

Considérations opérationnelles et compromis

Complexité de l'équipement par rapport à l'intégrité de l'échantillon

Bien que le séchage sous vide nécessite un équipement plus complexe (pompes et joints) que les fours à convection standard, c'est la seule option viable pour les matériaux sensibles à l'oxygène.

Le compromis est une légère augmentation de la complexité opérationnelle en échange d'une préservation chimique non négociable.

Limites du traitement par lots

Le séchage sous vide est intrinsèquement un processus par lots, ce qui peut limiter le débit par rapport aux méthodes de séchage continues.

Cependant, pour les catalyseurs de grande valeur comme le N-GC-X, la priorité est la qualité du matériau plutôt que la vitesse de traitement.

Faire le bon choix pour votre objectif

Pour garantir la validité de vos recherches sur les catalyseurs, appliquez les protocoles suivants :

- Si votre objectif principal est la stabilité à long terme : Respectez strictement le séchage sous vide après chaque cycle de réaction pour éviter les dommages oxydatifs cumulatifs aux sites d'azote pyridinique.

- Si votre objectif principal est la morphologie structurelle : Utilisez le réglage sous vide pour abaisser la température de séchage, empêchant l'effondrement des pores et garantissant que la poudre reste lâche et accessible.

En fin de compte, le four de séchage sous vide n'est pas seulement un outil de séchage ; c'est une chambre de préservation essentielle à la survie des sites actifs du catalyseur N-GC-X.

Tableau récapitulatif :

| Caractéristique | Séchage par convection standard | Séchage sous vide (KINTEK) |

|---|---|---|

| Environnement de séchage | Aérobie (riche en oxygène) | Non oxydant (vide) |

| Impact de la température | Chaleur élevée ; risque de choc thermique | Évaporation de solvant à basse température |

| Impact sur les sites actifs | Oxyde les sites d'azote pyridinique | Préserve l'architecture chimique |

| Intégrité structurelle | Risque d'effondrement des pores | Maintient la morphologie et la surface |

| Idéal pour | Matériaux stables et non sensibles | Catalyseurs sensibles (N-GC-X), cycles à long terme |

Sécurisez les performances de votre catalyseur avec KINTEK

Ne compromettez pas vos recherches sur les N-GC-X avec des méthodes de séchage médiocres. KINTEK fournit des systèmes de séchage sous vide de pointe conçus pour protéger les sites actifs sensibles à l'oxygène et maintenir l'intégrité structurelle de vos matériaux de grande valeur. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, à étuve, tubulaires, rotatifs et CVD, tous personnalisables pour vos exigences de laboratoire uniques.

Assurez la survie de vos catalyseurs lors des cycles et du stockage à long terme — contactez KINTEK dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire !

Guide Visuel

Références

- Ganchang Lei, Lilong Jiang. Atom-economical insertion of hydrogen and sulfur into carbon–nitrogen triple bonds using H<sub>2</sub>S <i>via</i> synergistic C–N sites. DOI: 10.1039/d5ey00110b

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1200℃ Four à moufle pour laboratoire

- Four de frittage et de brasage pour traitement thermique sous vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le processus de revenu sous vide ? Obtenez des pièces brillantes, sans oxyde, avec une ténacité supérieure

- Quelles sont les fonctions principales d'un four à vide de qualité industrielle ? Optimiser les performances de recyclage des aimants

- Quelle est la température élevée des fours sous vide ? Déverrouiller la chaleur extrême pour les matériaux avancés

- Pourquoi le système de refroidissement est-il important dans le four ? Assurer la longévité, l'efficacité et la sécurité

- Quels sont les avantages de l'utilisation d'un réacteur assisté par évaporation sous vide (VEA) ? Réduisez les coûts et augmentez l'efficacité de la synthèse

- Comment fonctionne le système de contrôle intelligent de la température à affichage numérique dans les fours de frittage sous vide ? Atteindre une gestion thermique précise

- Pourquoi un four sous vide est-il idéal pour les applications nécessitant une grande pureté et propreté ? Assurez des résultats sans contamination

- Quelles sont les caractéristiques clés de la trempe sous vide ? Obtenez un durcissement du métal propre et précis pour des composants supérieurs