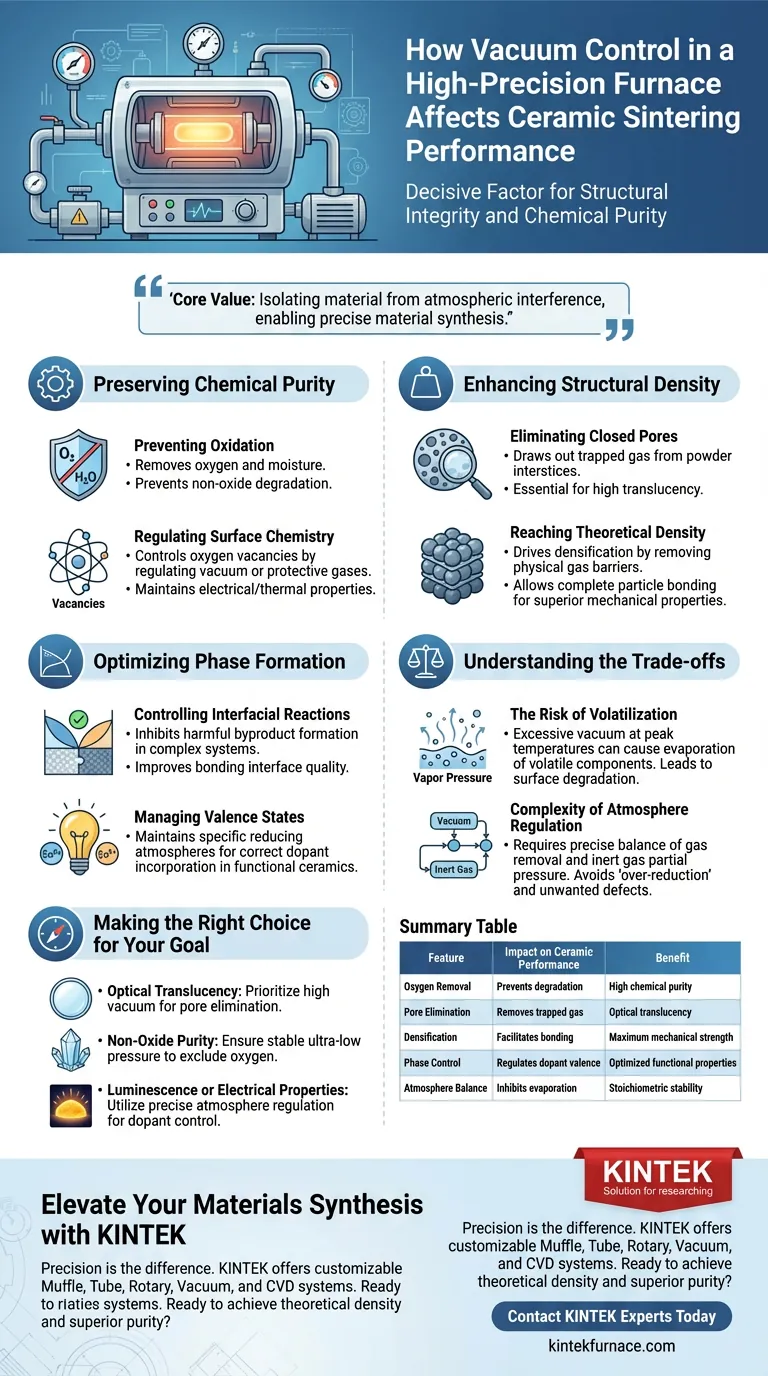

Le contrôle des niveaux de vide dans un four de haute précision est le facteur décisif pour déterminer l'intégrité structurelle et la pureté chimique des céramiques frittées. En maintenant un environnement de pression ultra-basse stable, vous éliminez efficacement l'oxygène et l'humidité, ce qui est essentiel pour prévenir l'oxydation des céramiques non oxydes et éliminer les pores fermés pour atteindre la densité théorique.

La valeur fondamentale du contrôle du vide réside dans sa capacité à isoler le matériau des interférences atmosphériques. En éliminant la résistance gazeuse et les éléments réactifs, vous passez d'un simple chauffage à une synthèse de matériaux précise, permettant des propriétés telles que la translucidité optique et une résistance mécanique maximale.

Préservation de la pureté chimique

Prévention de l'oxydation

Pour les céramiques non oxydes, telles que les nitrures et les carbures, la présence d'oxygène à haute température est nuisible.

Un environnement sous vide de haute précision élimine l'oxygène résiduel et l'humidité de l'atmosphère de frittage.

Cela empêche les matières premières de réagir avec l'oxygène, garantissant que le matériau synthétisé conserve sa composition chimique prévue sans dégradation.

Régulation de la chimie de surface

Le contrôle précis de l'atmosphère fait plus que simplement éliminer l'air ; il régule activement l'état chimique de la céramique.

En contrôlant le vide ou en introduisant des gaz protecteurs spécifiques, vous pouvez réguler la concentration de lacunes d'oxygène dans le corps de la céramique.

Cela évite les réactions d'oxydation ou de réduction inutiles aux joints de grains, ce qui est essentiel pour maintenir les propriétés électriques ou thermiques du matériau.

Amélioration de la densité structurelle

Élimination des pores fermés

L'un des principaux défis du frittage de céramiques est l'emprisonnement de gaz dans le matériau, entraînant une porosité.

L'environnement sous vide aide à extraire les gaz des interstices de la poudre et à éliminer les pores fermés au plus profond du matériau.

Ce processus est essentiel pour les matériaux nécessitant une haute translucidité, car les pores piégés diffusent la lumière et réduisent la qualité optique.

Atteinte de la densité théorique

Pour obtenir une résistance et des performances maximales, une céramique doit approcher sa densité théorique.

Le frittage sous vide favorise le processus de densification en éliminant la barrière physique du gaz piégé.

Cela permet aux particules de se lier plus complètement, résultant en une microstructure plus dense et plus uniforme avec des propriétés mécaniques supérieures.

Optimisation de la formation de phases

Contrôle des réactions interfaciales

Dans les systèmes de matériaux complexes, tels que les matrices d'alliages d'aluminium, des réactions incontrôlées peuvent former des sous-produits nocifs comme le carbure d'aluminium.

Un environnement sous vide poussé (par exemple, 5 × 10⁻² Pa) aide à inhiber la formation excessive de ces produits de réaction interfaciale.

Ce contrôle est décisif pour améliorer la qualité de l'interface de liaison et la densité globale du composite.

Gestion des états de valence

Pour les céramiques fonctionnelles avancées, telles que les matériaux luminescents, l'état de valence des ions dopants est essentiel.

Alors que le vide poussé élimine les gaz, les fours de haute précision peuvent également maintenir des atmosphères réductrices spécifiques (par exemple, mélanges H₂/N₂).

Cela garantit que les dopants tels que l'europium sont incorporés dans le réseau dans le bon état (par exemple, Eu²⁺), déterminant directement les performances du matériau.

Comprendre les compromis

Le risque de volatilisation

Bien que le vide poussé soit excellent pour la densification, il peut être une arme à double tranchant pour les matériaux ayant des pressions de vapeur élevées.

Si le niveau de vide est incontrôlé ou excessif aux températures de pointe (1050°C à 1400°C), les composants volatils de la matrice céramique peuvent s'évaporer.

Cela peut entraîner une dégradation de surface ou un décalage de la stœchiométrie, affectant négativement les propriétés finales du matériau.

Complexité de la régulation de l'atmosphère

Obtenir l'équilibre parfait nécessite souvent plus qu'une simple pompe à vide ; cela exige une régulation flexible du débit d'air.

Vous devez équilibrer le besoin d'élimination des gaz (vide) avec le besoin potentiel d'une pression partielle de gaz inerte (Argon ou Azote) pour supprimer la décomposition.

Un échec dans la régulation précise de cet équilibre peut entraîner une "sur-réduction", créant des défauts indésirables dans la structure cristalline.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos matériaux céramiques, alignez les réglages de votre four sur les exigences spécifiques de votre matériau :

- Si votre objectif principal est la translucidité optique : Privilégiez des niveaux de vide élevés pour éliminer agressivement les pores fermés et maximiser la densité.

- Si votre objectif principal est la pureté des non-oxydes : Assurez-vous que votre système peut maintenir un environnement de pression ultra-basse stable pour exclure complètement l'oxygène et l'humidité.

- Si votre objectif principal est la luminescence ou les propriétés électriques : Utilisez un four avec une régulation d'atmosphère précise pour maintenir l'environnement réducteur correct pour le contrôle de la valence des dopants.

La précision du contrôle du vide ne consiste pas seulement à éliminer l'air ; il s'agit d'ingénieriser l'environnement parfait pour que votre matériau atteigne ses limites théoriques.

Tableau récapitulatif :

| Caractéristique | Impact sur les performances de la céramique | Avantage |

|---|---|---|

| Élimination de l'oxygène | Prévient la dégradation des céramiques non oxydes | Haute pureté chimique |

| Élimination des pores | Élimine le gaz piégé dans les interstices de la poudre | Transluidité optique |

| Densification | Facilite la liaison complète des particules | Résistance mécanique maximale |

| Contrôle des phases | Régule les états de valence des dopants | Propriétés fonctionnelles optimisées |

| Équilibre de l'atmosphère | Inhibe l'évaporation des composants volatils | Stabilité stœchiométrique |

Élevez votre synthèse de matériaux avec KINTEK

La précision fait la différence entre une expérience ratée et une percée. Chez KINTEK, nous comprenons que les céramiques haute performance nécessitent un contrôle sans compromis du vide et de l'atmosphère.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD. Que vous ayez besoin d'éliminer les pores fermés pour la clarté optique ou de réguler les états de valence pour une luminescence avancée, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Prêt à atteindre la densité théorique et une pureté supérieure dans vos matériaux ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Adeleke Abdulrahman Oyekanmi, Monzur Alam Imteaz. A novel oyster shell biocomposite for the efficient adsorptive removal of cadmium and lead from aqueous solution: Synthesis, process optimization, modelling and mechanism studies. DOI: 10.1371/journal.pone.0294286

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Comment les imageurs thermiques et les modèles d'IA hybrides facilitent-ils la détection de fuites ? Précision de 92 % dans les fours industriels

- Quels types d'éléments chauffants sont utilisés dans les fours à vide de laboratoire et comment fonctionnent-ils ? Optimisez vos processus à haute température

- Comment le chauffage indirect au gaz contribue-t-il à l'efficacité des fours sous vide ? Réduisez les coûts et augmentez le retour sur investissement

- Quel rôle le graphite joue-t-il dans les processus de traitement thermique ? Réussir le traitement à haute température

- Comment les fonctions d'opération et de maintenance des fours de frittage sous vide améliorent-elles l'efficacité ? Augmenter la productivité et réduire les coûts

- Quels avantages le traitement thermique sous vide offre-t-il aux produits en laiton ? Obtenez des finitions propres et brillantes et une qualité supérieure

- Comment le frittage sous vide améliore-t-il l'état de surface ? Obtenez des résultats supérieurs et sans oxyde

- Quelle est la fonction principale d'un four de fusion par arc sous vide ? Solutions expertes pour la production d'alliages à haute entropie