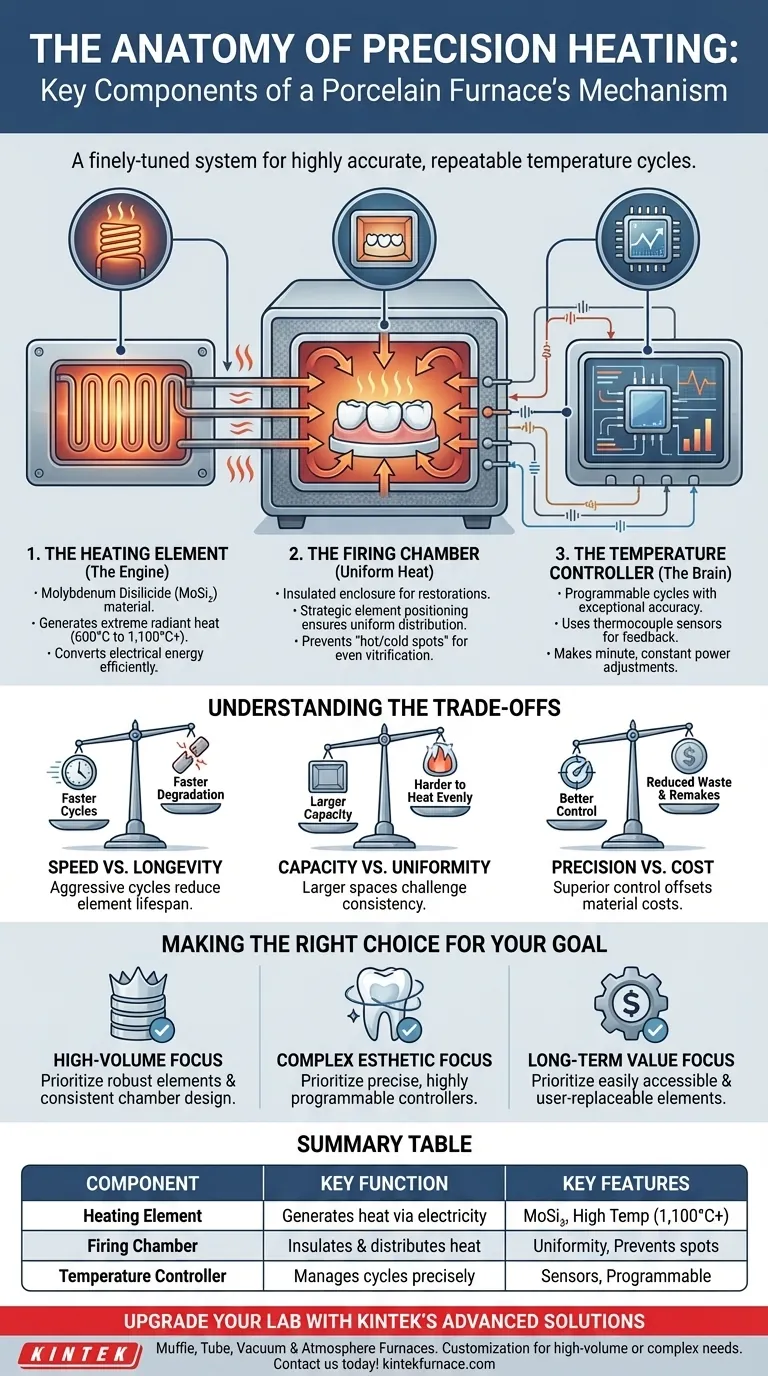

Au cœur de tout, le mécanisme de chauffage d'un four à porcelaine est un système finement réglé construit à partir de trois parties essentielles. Il s'agit des éléments chauffants qui génèrent des températures extrêmes, de la chambre de cuisson isolée qui contient la chaleur, et du contrôleur électronique de température qui dirige magistralement l'ensemble du processus. Ensemble, ils créent un environnement précisément contrôlé essentiel à la cuisson des céramiques dentaires.

L'objectif ultime du système de chauffage du four n'est pas simplement de devenir chaud, mais d'exécuter un cycle de température hautement précis et répétable. La qualité de votre restauration céramique finale dépend directement de la synergie entre la puissance de l'élément chauffant, la conception de la chambre et l'intelligence du contrôleur.

L'anatomie du chauffage de précision

Pour comprendre comment un four obtient des résultats fiables, nous devons examiner comment chaque composant principal contribue à la fonction globale. Ce n'est pas seulement une collection de pièces ; c'est un système intégré où chaque élément joue un rôle critique.

L'élément chauffant : le moteur du four

L'élément chauffant est le composant responsable de la conversion de l'énergie électrique en chaleur rayonnante. Ce sont les bourreaux de travail qui amènent la chambre du four aux températures requises, souvent comprises entre 600°C et plus de 1 100°C.

La plupart des fours modernes utilisent des éléments fabriqués à partir de matériaux robustes comme le disiliciure de molybdène, capables de résister à des milliers de cycles à haute température sans se dégrader rapidement.

La chambre de cuisson : assurer une chaleur uniforme

La chambre de cuisson est l'enceinte isolée qui contient les restaurations dentaires pendant le cycle de cuisson. Sa conception est essentielle pour obtenir des résultats cohérents.

Les éléments chauffants sont positionnés stratégiquement — souvent au-dessus, en dessous et autour du travail — pour assurer une distribution de chaleur uniforme. Cela empêche les « points chauds » et les « points froids », qui pourraient provoquer une vitrification inégale ou des fissures dans la porcelaine.

Le contrôleur de température : le cerveau de l'opération

Le contrôleur de température est le cerveau électronique qui régit l'ensemble du processus de chauffage. Il dicte le taux d'augmentation de la température, la durée pendant laquelle la température est maintenue (le « maintien ») et le taux de refroidissement.

En utilisant les informations provenant des capteurs de température (tels que les thermocouples) à l'intérieur de la chambre, le contrôleur effectue des ajustements constants et minimes de la puissance envoyée aux éléments chauffants. Cela permet l'exécution de cycles de cuisson complexes et programmables avec une précision exceptionnelle, ce qui est essentiel pour les matériaux céramiques modernes et sensibles.

Comprendre les compromis

Choisir ou utiliser un four implique d'équilibrer des facteurs concurrents. Comprendre ces compromis est essentiel pour gérer les coûts et garantir la qualité.

Longévité des éléments par rapport à la vitesse du cycle

Les éléments chauffants ont une durée de vie limitée. L'exécution de cycles de chauffage et de refroidissement constamment agressifs et rapides permettra une rotation plus rapide, mais dégradera également plus rapidement les éléments, entraînant des remplacements plus fréquents et coûteux.

Capacité de la chambre par rapport à l'uniformité de la chaleur

Une chambre de cuisson plus grande peut traiter plus de restaurations à la fois, augmentant le débit. Cependant, les plus grands espaces sont intrinsèquement plus difficiles à chauffer uniformément, augmentant le risque de cuisson incohérente si la conception du four n'est pas optimisée.

Précision du contrôle par rapport au coût des matériaux

Les systèmes céramiques avancés ont des paramètres de cuisson très spécifiques et souvent impitoyables. L'utilisation d'un four avec un contrôleur de température moins précis pourrait sembler être une mesure d'économie, mais cela peut entraîner des restaurations ratées et le gaspillage de matériaux coûteux. Le coût d'un contrôleur supérieur est souvent compensé par la réduction des reprises.

Faire le bon choix pour votre objectif

Vos besoins spécifiques doivent déterminer les aspects du système de chauffage que vous priorisez.

- Si votre objectif principal est de produire un grand volume de couronnes standard : Recherchez un four réputé pour ses éléments chauffants robustes et durables et une conception de chambre prouvée pour offrir des résultats cohérents sur toute sa surface.

- Si votre objectif principal est les restaurations esthétiques complexes : Privilégiez un four doté d'un contrôleur de température exceptionnellement précis et hautement programmable pour correspondre parfaitement aux protocoles stricts des matériaux céramiques avancés.

- Si votre objectif principal est de maximiser la valeur à long terme : Choisissez un modèle avec des éléments chauffants faciles d'accès et remplaçables par l'utilisateur pour minimiser les temps d'arrêt et les coûts de maintenance technique.

Comprendre comment ces composants fonctionnent ensemble vous donne le pouvoir de passer de la simple exécution d'un cycle au véritable contrôle du résultat de votre travail céramique.

Tableau récapitulatif :

| Composant | Fonction clé | Caractéristiques clés |

|---|---|---|

| Élément chauffant | Génère de la chaleur par énergie électrique | Fabriqué en disiliciure de molybdène, résiste aux hautes températures (600°C à 1 100°C+) |

| Chambre de cuisson | Isole et distribue la chaleur uniformément | Prévient les points chauds/froids, assure une vitrification uniforme |

| Contrôleur de température | Gère les cycles de chauffage avec précision | Utilise des capteurs comme des thermocouples, programmable pour la précision |

Améliorez votre laboratoire dentaire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à manchon, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour des couronnes à haut volume ou des restaurations esthétiques complexes. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et obtenir des résultats céramiques supérieurs !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois