À son niveau le plus fondamental, un four dentaire en céramique est un four spécialisé à haute température utilisé pour transformer des matériaux céramiques en restaurations dentaires solides, durables et esthétiquement agréables. Ses fonctions principales sont de cuire, fritter ou cristalliser des matériaux comme la porcelaine et la zircone, les transformant d'un état brut ou partiellement traité en une prothèse finale biocompatible telle qu'une couronne, un bridge ou une facette.

Un four dentaire n'est pas simplement une source de chaleur ; c'est un instrument de précision pour la science des matériaux. Son objectif principal est d'exécuter des programmes de température hautement spécifiques qui contrôlent les propriétés physiques et esthétiques de la restauration dentaire finale.

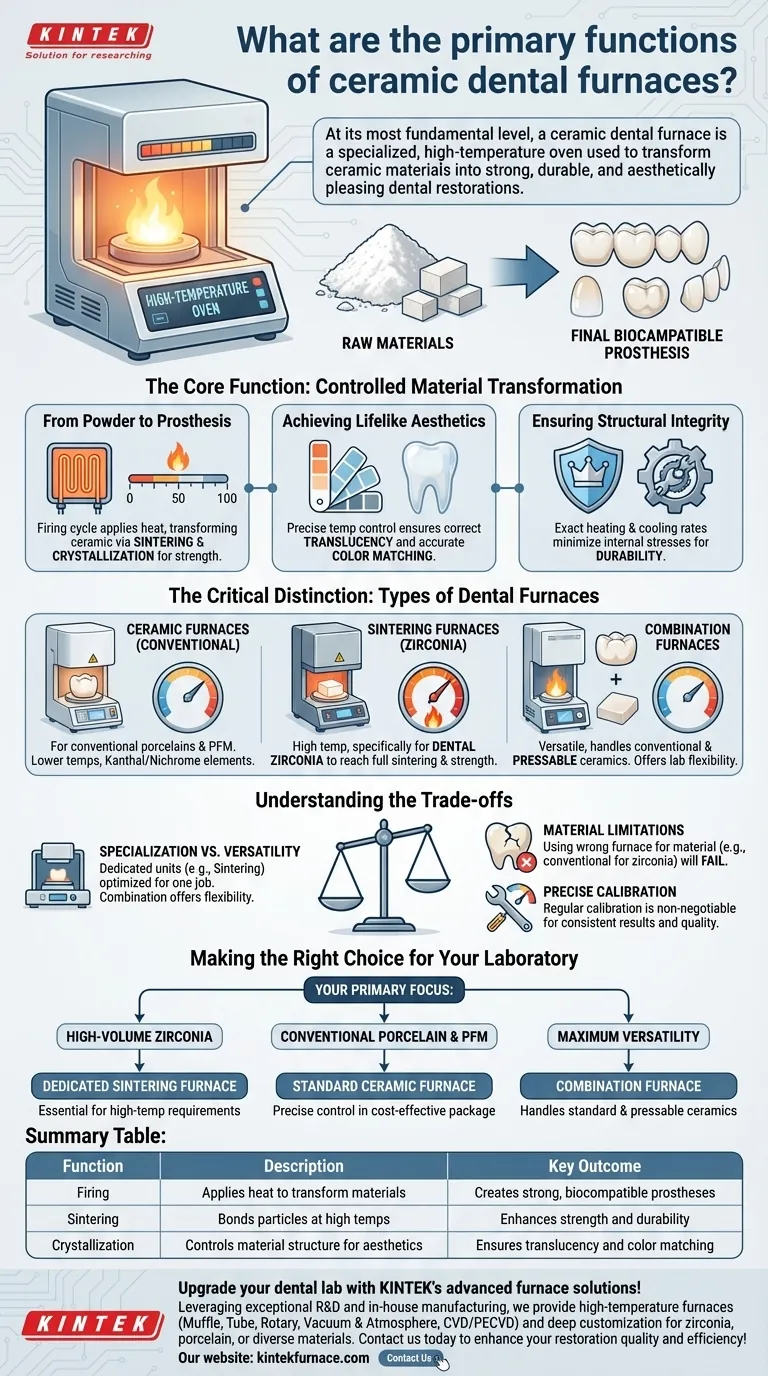

La fonction principale : Transformation contrôlée des matériaux

La valeur d'un four dentaire réside dans sa capacité à gérer précisément la chaleur au fil du temps. Ce processus contrôlé confère aux céramiques dentaires les caractéristiques nécessaires à la réussite clinique.

De la poudre à la prothèse

Le four applique de la chaleur selon un programme préétabli. Ce processus, connu sous le nom de cycle de cuisson, transforme le matériau céramique en créant des liaisons entre les particules, un processus appelé frittage ou cristallisation. Cela solidifie la restauration et lui confère sa résistance finale.

Atteindre une esthétique réaliste

Le cycle de cuisson est essentiel pour obtenir l'esthétique souhaitée. Un contrôle précis de la température assure le niveau de translucidité approprié et permet une correspondance des couleurs précise, rendant la restauration indiscernable des dents naturelles.

Assurer l'intégrité structurelle

En suivant des vitesses de chauffage et de refroidissement exactes, le four minimise les contraintes internes au sein de la céramique. Ce processus garantit la résistance et la durabilité requises pour une restauration de longue durée capable de supporter les forces de la mastication.

La distinction critique : Types de fours dentaires

Tous les fours dentaires ne sont pas identiques. Ils sont spécialisés en fonction des matériaux qu'ils sont conçus pour traiter, principalement distingués par leurs capacités de température maximale.

Fours céramiques (conventionnels)

Ce sont les types les plus courants, conçus pour la cuisson des porcelaines conventionnelles. Ils sont utilisés pour toutes les restaurations sans métal et les couronnes céramo-métalliques (PFM). Ces fours fonctionnent à des températures plus basses et utilisent souvent des éléments chauffants en Kanthal ou en Nichrome.

Fours de frittage (Zircone)

Ce sont des fours à haute température construits spécifiquement pour le traitement de la zircone dentaire. La zircone nécessite des températures beaucoup plus élevées pour atteindre un frittage complet et sa résistance maximale, une tâche que les fours céramiques conventionnels ne peuvent pas accomplir.

Fours combinés

Comme leur nom l'indique, ces unités polyvalentes sont conçues pour gérer plusieurs tâches. Elles peuvent généralement cuire des céramiques conventionnelles et également gérer le processus pour les céramiques pressées, offrant une plus grande flexibilité aux laboratoires qui travaillent avec un large éventail de matériaux.

Comprendre les compromis

Le choix et l'utilisation d'un four dentaire impliquent un équilibre entre spécialisation, polyvalence et exigences opérationnelles. Une mauvaise compréhension de ces compromis peut entraîner des échecs de restauration et des flux de travail inefficaces.

Spécialisation vs. Polyvalence

Un four de frittage dédié est optimisé pour un seul travail — le traitement de la zircone — et le fait exceptionnellement bien. Un four combiné offre de la flexibilité mais n'a pas nécessairement la même capacité ou les mêmes caractéristiques spécifiques qu'une unité dédiée. Le choix dépend entièrement de la charge de travail principale du laboratoire.

Limitations critiques des matériaux

Le piège le plus important est d'essayer de traiter un matériau dans le mauvais type de four. L'utilisation d'un four céramique conventionnel pour la zircone ne fonctionnera pas, car il ne peut pas atteindre les températures de frittage requises, ce qui donnera une restauration faible, crayeuse et inutilisable.

Le besoin d'une calibration précise

Étant donné que les résultats dépendent entièrement de la précision de la température, un entretien et une calibration réguliers sont non négociables. Un four non calibré produira des résultats incohérents, entraînant des restaurations faibles ou esthétiquement imparfaites, des matériaux gaspillés et une perte de temps.

Faire le bon choix pour votre laboratoire

La sélection du four approprié est un investissement fondamental qui a un impact sur la qualité et l'efficacité de la production de votre laboratoire. Votre décision doit être guidée par les matériaux primaires avec lesquels vous travaillez.

- Si votre objectif principal est la production de zircone à grand volume : Un four de frittage dédié est essentiel pour répondre efficacement aux exigences de haute température du matériau.

- Si votre objectif principal est la porcelaine conventionnelle et les restaurations PFM : Un four céramique standard offre le contrôle précis nécessaire pour ces matériaux dans un ensemble économique.

- Si votre laboratoire exige une polyvalence maximale pour divers matériaux : Un four combiné capable de gérer à la fois la cuisson standard et les céramiques pressées est le choix idéal.

En fin de compte, la sélection du bon four est une décision fondamentale qui dicte directement la qualité, l'efficacité et l'éventail des services que votre laboratoire dentaire peut fournir.

Tableau récapitulatif :

| Fonction | Description | Résultat clé |

|---|---|---|

| Cuisson | Applique de la chaleur pour transformer les matériaux céramiques | Crée des prothèses solides et biocompatibles |

| Frittage | Lie les particules à hautes températures | Améliore la résistance et la durabilité |

| Cristallisation | Contrôle la structure du matériau pour l'esthétique | Assure la translucidité et la correspondance des couleurs |

Améliorez votre laboratoire dentaire avec les solutions de four avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température tels que les systèmes à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un ajustement précis à vos besoins uniques, que vous soyez spécialisé dans la zircone, la porcelaine ou divers matériaux. Contactez-nous dès aujourd'hui pour améliorer la qualité et l'efficacité de vos restaurations !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes