En dentisterie, le frittage est un processus critique à haute température qui transforme une restauration dentaire fraisée, molle et crayeuse, en son état final, dense et incroyablement solide. Ce traitement thermique, généralement appliqué aux restaurations en zircone telles que les couronnes et les bridges, utilise des températures comprises entre 1 400 °C et 1 600 °C pour fusionner les particules du matériau. C'est cette étape qui confère aux restaurations céramiques modernes leur durabilité et leur longévité reconnues.

Le frittage n'est pas simplement une étape de chauffage ; c'est la transformation essentielle qui convertit une forme de zircone fragile et surdimensionnée en une restauration finale précisément ajustée et robuste. C'est le pont entre la conception numérique et la réalité clinique.

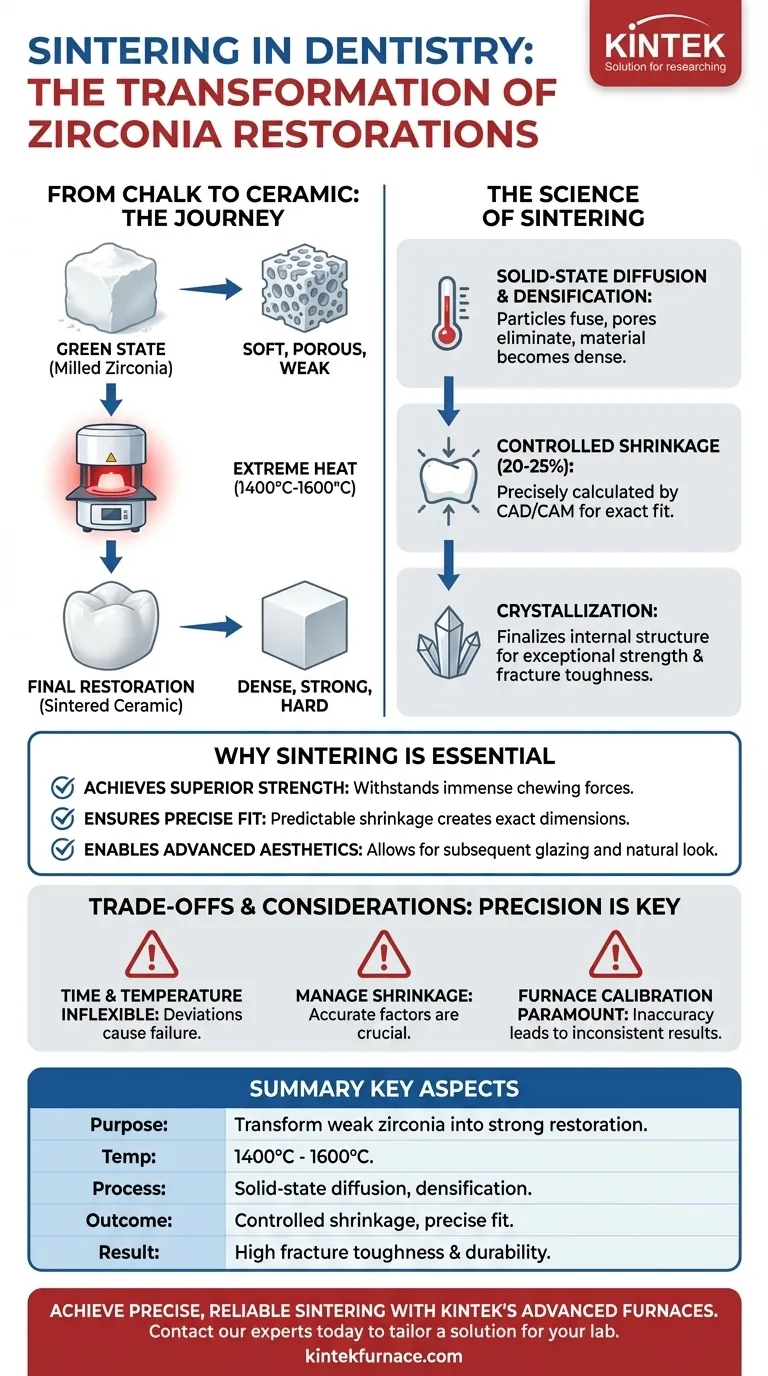

La science du frittage : de la craie à la céramique

Pour comprendre son importance, vous devez d'abord comprendre le parcours du matériau. Une couronne en zircone ne commence pas comme un bloc dur ; elle est fraisée à partir d'un matériau beaucoup plus tendre et plus malléable.

Le matériau à l'« état vert »

Les restaurations en zircone commencent leur vie dans un état pré-fritté ou « état vert ». Ce matériau a la consistance de la craie et est poreux et faible.

Cet état mou est intentionnel. Il permet de fraiser rapidement des formes anatomiques complexes, telles que des couronnes et des bridges multi-unités, avec un stress minimal sur l'équipement de fraisage.

Le rôle de la chaleur extrême

Une fois fraisée, la restauration à l'état vert est placée dans un four dentaire spécialisé. Le four chauffe lentement la zircone jusqu'à une température maximale, souvent autour de 1 500 °C, et la maintient à cette température pendant une période spécifique.

Cette chaleur extrême ne fait pas fondre le matériau. Au lieu de cela, elle fournit l'énergie nécessaire à un processus appelé diffusion à l'état solide, où les particules individuelles de zircone fusionnent à leurs points de contact.

Densification et retrait

Au fur et à mesure que les particules fusionnent, les pores microscopiques entre elles sont éliminés. Ce processus, connu sous le nom de densification, est ce qui rend le matériau final incroyablement dur et non poreux.

Une conséquence directe et cruciale de la densification est le retrait (ou la rétraction). La restauration rétrécit uniformément jusqu'à 20 à 25 % de son volume. Ce retrait est précisément calculé par le logiciel CAO/FAO, qui conçoit initialement la restauration sous une forme surdimensionnée pour compenser.

Finalisation de la structure cristalline

Le cycle thermique finalise également la structure cristalline interne du matériau. Cette cristallisation optimise l'agencement des molécules de zircone, offrant la ténacité à la fracture et la résistance exceptionnelles pour lesquelles le matériau est connu.

Pourquoi le frittage est essentiel pour les restaurations modernes

Le frittage n'est pas une étape de finition optionnelle ; c'est un processus de fabrication fondamental qui définit le succès de la restauration. Sans lui, les céramiques à haute résistance comme la zircone seraient inutilisables en dentisterie.

Atteindre une résistance supérieure

L'objectif principal du frittage est d'atteindre la résistance spécifiée du matériau. Le processus transforme la préforme crayeuse et faible en une céramique monolithique capable de résister aux forces de mastication immenses dans la bouche.

Assurer un ajustement précis

Bien que le retrait puisse sembler être un problème, il s'agit d'une partie contrôlée et essentielle pour obtenir un ajustement parfait. La capacité du logiciel de CAO à pré-agrandir la conception garantit qu'après le frittage, la couronne ou le bridge se rétracte aux dimensions exactes requises pour s'adapter à la préparation dentaire du patient.

Permettre une esthétique avancée

Après le frittage à haute température pour la résistance, certaines restaurations subissent un cycle ultérieur à plus basse température pour le glaçage. Une fine couche de verre est cuite sur la surface, créant une finition lisse et lustrée qui imite l'émail naturel et résiste aux taches.

Comprendre les compromis et les considérations

Bien qu'efficace, le processus de frittage nécessite précision et contrôle. Des erreurs à ce stade peuvent compromettre l'ensemble de la restauration.

Le temps et la température sont inflexibles

Chaque type de zircone (par exemple, haute résistance ou haute translucidité) possède un cycle de frittage spécifique, validé par le fabricant. Cela inclut le taux de chauffage, la température maximale et la durée du maintien. S'écarter de ce protocole peut entraîner une restauration faible, mal ajustée ou esthétiquement défectueuse.

Le retrait doit être géré

Tout succès repose sur la prise en compte précise du retrait. Le technicien de laboratoire doit s'assurer que le facteur de retrait correct est programmé dans le logiciel pour le lot spécifique de zircone utilisé, car des variations mineures peuvent exister entre les lots de fabrication.

L'étalonnage du four est primordial

Les fours de frittage sont des équipements sophistiqués qui doivent être régulièrement étalonnés pour garantir qu'ils atteignent et maintiennent les températures précises requises. Un four inexact est une source principale de restaurations incohérentes et défectueuses.

Appliquer ces connaissances à votre objectif

Comprendre le rôle du frittage vous permet de mieux évaluer la qualité et la fiabilité des restaurations céramiques.

- Si votre objectif principal est de prescrire en tant que clinicien : Reconnaissez que le succès d'une restauration en zircone dépend fortement de la précision du laboratoire dentaire dans le processus de frittage, qui dicte à la fois l'ajustement final et la résistance.

- Si votre objectif principal est la fabrication en tant que technicien : Suivez méticuleusement le cycle de frittage spécifié par le fabricant pour chaque disque de zircone afin de garantir un retrait prévisible et d'obtenir des propriétés matérielles optimales.

- Si votre objectif principal est d'apprendre les matériaux dentaires : Considérez le frittage comme l'étape de fabrication fondamentale qui débloque la combinaison unique de haute résistance et de biocompatibilité de la zircone pour les applications dentaires modernes.

En fin de compte, comprendre le frittage est crucial pour apprécier comment les restaurations céramiques modernes à haute résistance sont créées de manière fiable et cohérente.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif | Transforme la zircone fraisée faible en une restauration finale dense et solide. |

| Température typique | 1 400 °C à 1 600 °C. |

| Processus principal | La diffusion à l'état solide fusionne les particules, éliminant les pores (densification). |

| Résultat critique | Retrait contrôlé et prévisible (20-25 %) pour un ajustement précis. |

| Propriété résultante | Atteint la ténacité à la fracture et la durabilité élevées pour lesquelles la zircone est connue. |

Obtenez des résultats de frittage précis et fiables pour votre laboratoire dentaire.

Les fours haute température avancés de KINTEK sont conçus pour les exigences rigoureuses du frittage de la zircone dentaire. Grâce à un contrôle précis de la température et à un chauffage uniforme, nos solutions garantissent que vos restaurations atteignent une résistance optimale et un ajustement parfait, lot après lot.

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution de four de frittage aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites