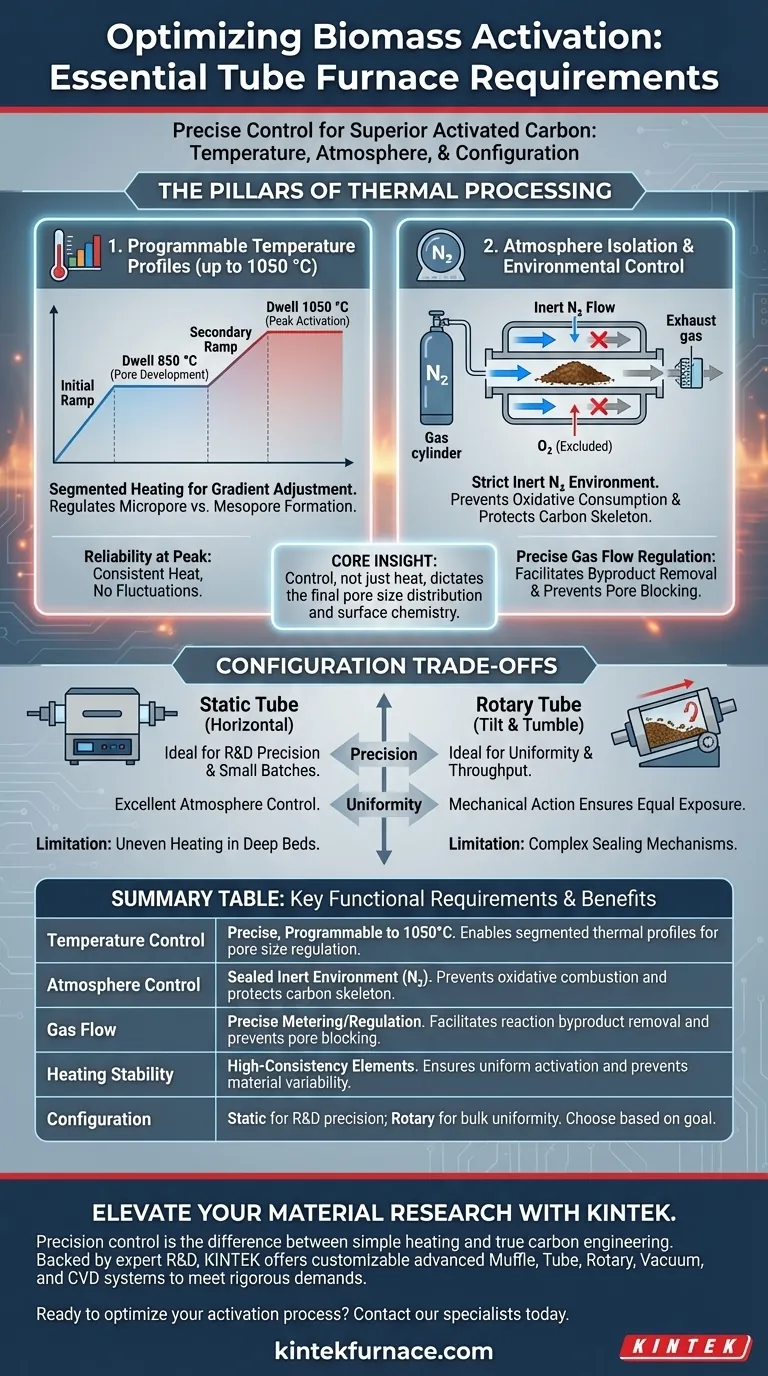

Les exigences fonctionnelles essentielles pour un four tubulaire utilisé dans l'activation du charbon actif de biomasse sont un contrôle de température programmable et précis, ainsi qu'un système d'isolation d'atmosphère hautement fiable. Pour traiter efficacement la biomasse, l'unité doit être capable d'exécuter des profils thermiques segmentés atteignant jusqu'à 1050 °C tout en maintenant un environnement strictement inerte d'Azote (N2) pour prévenir l'oxydation du matériau.

Idée clé : La qualité du charbon actif n'est pas déterminée simplement par la chaleur, mais par le contrôle. La capacité du four à passer en douceur entre des paliers de température spécifiques sous un flux de gaz inerte stable est ce qui dicte la distribution finale de la taille des pores et la chimie de surface du matériau.

Les piliers du traitement thermique

Profils de température programmables

Le processus d'activation est rarement linéaire ; il nécessite une "recette" spécifique de vitesses de chauffage et de temps de maintien.

Le chauffage segmenté est essentiel. Le four doit vous permettre de programmer des étapes distinctes, telles qu'une montée initiale à 850 °C suivie d'une rampe secondaire à 1050 °C.

Cette segmentation permet un ajustement du gradient. En contrôlant la durée pendant laquelle la biomasse reste à des températures spécifiques, vous régulez directement le développement des micropores par rapport aux mésopores.

Capacité à haute température

Pour une activation profonde, le four doit pouvoir maintenir confortablement des températures allant jusqu'à 1050 °C.

Bien que la carbonisation initiale puisse se produire à des températures plus basses, la création d'une structure poreuse de haute qualité nécessite une énergie thermique importante.

La fiabilité à température maximale est la clé. Les éléments chauffants doivent fournir une chaleur constante à ces limites supérieures sans fluctuation, car l'instabilité peut entraîner une activation inégale.

Contrôle de l'atmosphère et de l'environnement

Isolation sous gaz inerte

Le plus grand risque dans ce processus est la consommation oxydative de votre biomasse. Si de l'oxygène pénètre dans la chambre à 850 °C, le matériau brûlera simplement.

Un système d'azote (N2) scellé est obligatoire. Le four nécessite un flux continu de gaz inerte pour déplacer l'oxygène et créer l'environnement de réduction nécessaire à l'activation.

Cet environnement protège le squelette carboné. Il garantit que la perte de masse est due à l'élimination ciblée des volatils et à la création de pores, et non à une combustion incontrôlée.

Régulation du débit de gaz

Le système doit permettre un dosage précis des débits de gaz.

Le flux continu facilite les réactions. Qu'il s'agisse d'azote ou de gaz réducteurs comme des mélanges d'hydrogène, le flux transporte les sous-produits de réaction loin du matériau.

Un contrôle approprié du flux empêche la redéposition de goudrons ou de volatils sur la surface du charbon actif, ce qui bloquerait autrement les pores nouvellement formés.

Comprendre les compromis

Configurations statiques vs rotatives

Bien qu'un four tubulaire horizontal standard offre un excellent contrôle de l'atmosphère, il présente des limites en matière d'uniformité du matériau.

Les fours statiques sont idéaux pour la R&D précise ou les petits lots où l'étude de la chimie de surface est l'objectif. Cependant, ils peuvent souffrir d'un chauffage inégal si le lit de poudre est trop profond.

Les fours tubulaires rotatifs introduisent une complexité mécanique (vitesse de rotation, angle d'inclinaison) mais résolvent le problème d'uniformité. En faisant culbuter la biomasse, ils garantissent que chaque particule reçoit une exposition égale à la chaleur et à l'agent d'activation (tel que le KOH).

Débit vs Précision

Le choix d'un système rotatif continu augmente le débit mais nécessite des mécanismes d'étanchéité plus complexes pour maintenir l'atmosphère inerte.

Le traitement par lots (tube standard) offre généralement une étanchéité plus stricte et un environnement plus rigoureusement contrôlé, ce qui le rend supérieur pour déterminer les paramètres exacts de surface spécifique pendant la phase de recherche.

Faire le bon choix pour votre objectif

Le four "parfait" dépend fortement de si vous caractérisez un nouveau matériau ou si vous augmentez la production.

- Si votre objectif principal est la Recherche et le Développement : Privilégiez un four tubulaire horizontal standard avec une programmation multi-segments avancée pour déterminer précisément les températures d'activation et les structures poreuses optimales.

- Si votre objectif principal est l'uniformité et le débit : Sélectionnez un four rotatif incliné pour assurer un mélange et une exposition à la chaleur constants sur de plus grands volumes de biomasse.

- Si votre objectif principal est l'activation chimique : Assurez-vous que le matériau du tube du four est résistant aux agents corrosifs tels que l'hydroxyde de potassium (KOH) et qu'il peut supporter un flux de gaz inerte élevé pour gérer les sous-produits volatils.

En fin de compte, le four est un instrument de précision pour sculpter le carbone ; choisissez l'unité qui offre le contrôle le plus strict sur l'environnement, pas seulement la température la plus élevée.

Tableau récapitulatif :

| Caractéristique | Exigence pour l'activation de la biomasse | Bénéfice/Impact |

|---|---|---|

| Contrôle de la température | Précis, programmable (jusqu'à 1050°C) | Permet des profils thermiques segmentés pour la régulation de la taille des pores. |

| Contrôle de l'atmosphère | Environnement inerte scellé (N2) | Prévient la combustion oxydative et protège le squelette carboné. |

| Débit de gaz | Dosage/Régulation précis | Facilite l'élimination des sous-produits de réaction et empêche le blocage des pores. |

| Stabilité du chauffage | Éléments à haute cohérence | Assure une activation uniforme et prévient la variabilité du matériau. |

| Choix de la configuration | Statique vs Rotatif | Statique pour la précision R&D ; Rotatif pour l'uniformité des matériaux en vrac. |

Élevez votre recherche de matériaux avec KINTEK

Le contrôle de précision fait la différence entre le simple chauffage et la véritable ingénierie du carbone. Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes avancés de muffles, de tubes, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre aux exigences rigoureuses de l'activation de la biomasse et des processus de laboratoire à haute température.

Que vous ayez besoin d'une isolation d'atmosphère supérieure pour la recherche ou de solutions rotatives à haut débit pour la production, nos ingénieurs fournissent l'avantage technique dont votre laboratoire a besoin.

Prêt à optimiser votre processus d'activation ? Contactez nos spécialistes dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Shengfei Zhou, Markus J. Buehler. Enhanced Electrochemical Properties of Biobased Activated Carbon for Supercapacitors. DOI: 10.1002/adem.202401964

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les différents types de fours tubulaires et leurs utilisations spécifiques ? Trouvez la solution de laboratoire idéale

- Quel rôle joue un four tubulaire haute température dans les nanoréseaux de Nb2O5 ? Atteindre une précision de 550°C pour la synthèse

- Pourquoi la technologie de scellage sous vide dans un tube de quartz est-elle utilisée lors de la synthèse des composés de clusters [Pd@Bi10][AlCl4]4 ?

- Comment un four tubulaire programmable facilite-t-il la transformation des matériaux Al/SiC ? Chauffage de précision pour les revêtements céramiques

- Pourquoi un tube de quartz scellé sous vide poussé est-il utilisé dans le CVT ? Assurer la croissance de cristaux uniques de Fe4GeTe2 de haute pureté

- Pourquoi un tube de quartz scellé sous vide poussé est-il requis pour le traitement thermique des composites Te1S7/C ? Assurer la pureté et le chargement

- Comment un four à tube sous vide contribue-t-il au frittage des produits ? Obtenez des matériaux purs et de haute densité

- Qu'est-ce qui rend un four tubulaire vertical facile à utiliser ? Découvrez l'automatisation intuitive pour un chauffage de précision