À la base, les fours tubulaires sont classés selon leur orientation physique (horizontale, verticale ou rotative) et leurs capacités opérationnelles, telles que la température maximale et le contrôle de l'atmosphère. Ces facteurs déterminent directement leur utilisation : les fours horizontaux servent d'outils polyvalents, les fours verticaux excellent dans des processus tels que le dépôt chimique en phase vapeur (CVD), et les fours spécialisés gèrent les hautes températures, le vide ou des matériaux spécifiques comme le graphite.

La manière la plus efficace de choisir un four tubulaire n'est pas de mémoriser une liste de types, mais de faire correspondre les attributs fondamentaux du four — orientation, température et atmosphère — aux exigences précises de votre processus scientifique ou de votre application industrielle.

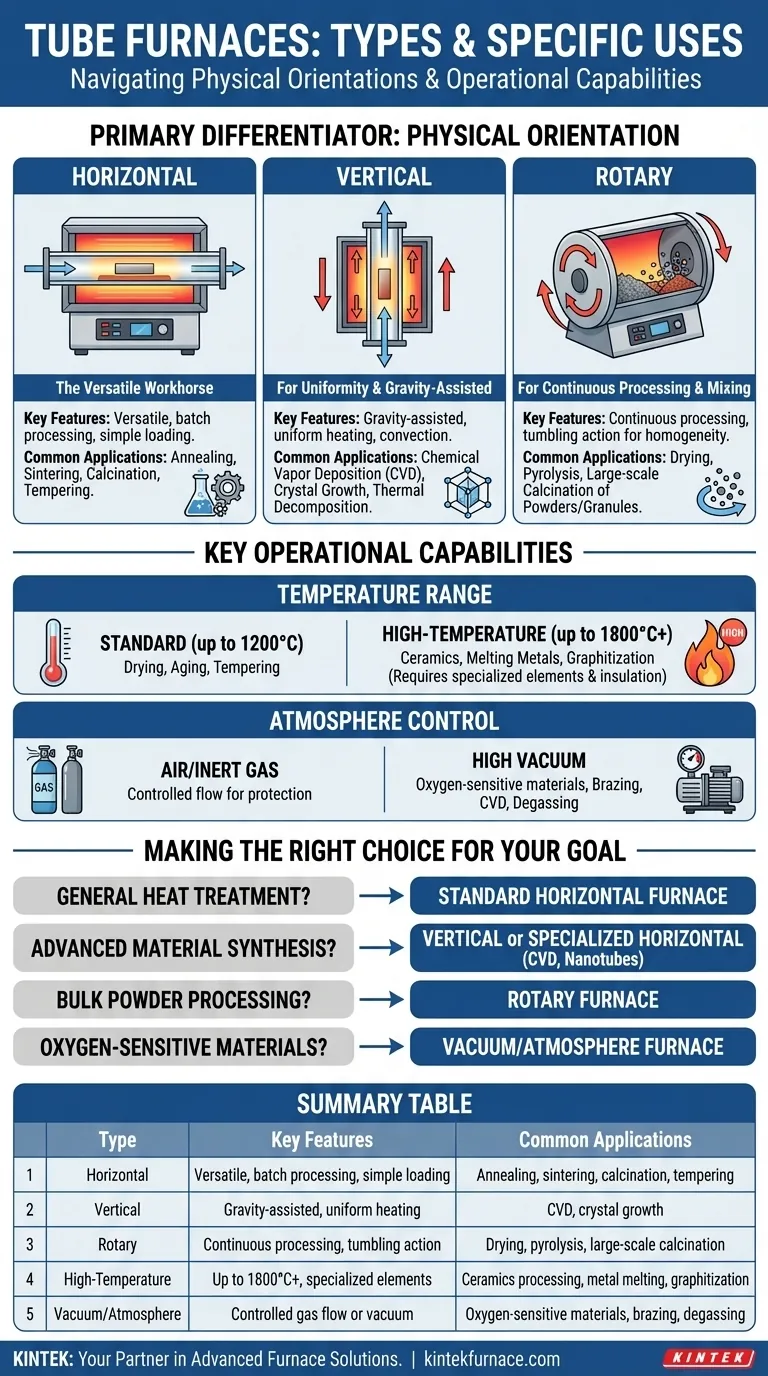

Le principal facteur de différenciation : L'orientation physique

La disposition physique du four est le premier et le plus fondamental choix de conception. Il dicte la manière dont votre échantillon est maintenu, chauffé et traité, ce qui en fait le facteur principal pour faire correspondre un four à une application.

Fours tubulaires horizontaux : Le cheval de bataille polyvalent

Les fours horizontaux sont le type le plus courant en raison de leur simplicité et de leur polyvalence. L'échantillon est placé dans un tube de processus et chargé horizontalement dans la chambre chauffée.

Cette configuration est idéale pour les traitements thermiques à usage général tels que le recuit, le frittage, la calcination et le revenu, où les échantillons peuvent reposer sur une surface plane. Ils sont excellents pour le traitement par lots d'une grande variété de matériaux.

Fours tubulaires verticaux : Pour l'uniformité et les processus assistés par la gravité

Dans un four vertical, le tube de processus est orienté verticalement. Cette conception permet à la gravité d'aider certains processus et peut améliorer l'uniformité de la température grâce à la convection naturelle.

Ils sont le choix préféré pour des applications telles que le dépôt chimique en phase vapeur (CVD), la croissance cristalline et la décomposition thermique, où les précurseurs peuvent être déposés ou écoulés sur un substrat.

Fours tubulaires rotatifs : Pour le traitement continu et le mélange

Les fours tubulaires rotatifs comportent un tube de processus qui tourne lentement, faisant culbuter le matériau à l'intérieur. Cela garantit que chaque particule est exposée à la même chaleur et à la même atmosphère.

Ceci les rend exceptionnellement bien adaptés au traitement continu des poudres, des granulés et d'autres matériaux en vrac. Les utilisations courantes comprennent le séchage, la pyrolyse et la calcination à grande échelle où l'homogénéité est essentielle.

Capacités opérationnelles clés

Au-delà de l'orientation, la capacité du four à atteindre des températures spécifiques et à contrôler son atmosphère interne définit sa véritable utilité.

Plage de température : Standard vs. Haute température

Les fours tubulaires standard fonctionnent généralement jusqu'à 1200°C. Ils sont utilisés pour une vaste gamme d'applications, y compris le séchage, le vieillissement et le revenu.

Les fours à haute température peuvent atteindre 1500°C, 1800°C, ou même plus. Ceux-ci nécessitent des éléments chauffants spécialisés (tels que MoSi2 ou Tungstène) et une isolation avancée, ce qui les rend essentiels pour le traitement des céramiques, la fusion des métaux et la graphitisation.

Contrôle de l'atmosphère : De l'air au vide poussé

La capacité de contrôler l'atmosphère à l'intérieur du tube de processus est essentielle pour de nombreuses applications avancées. Les fours peuvent être conçus pour fonctionner à l'air, avec un flux contrôlé de gaz inerte (comme l'Argon ou l'Azote), ou sous vide.

Les fours sous vide et à atmosphère contrôlée sont indispensables pour travailler avec des matériaux sensibles à l'oxygène, prévenir l'oxydation pendant le brasage ou le recuit, et pour des processus tels que la CVD et le dégazage.

Comprendre les compromis

La sélection d'un four tubulaire implique d'équilibrer les performances avec les contraintes pratiques. Comprendre ces compromis est la clé pour faire un investissement judicieux.

Coût vs. Capacité

Il y a une augmentation de coût directe et significative associée aux cotes de température plus élevées et aux capacités de vide. Un four à haute température et à vide poussé est un instrument beaucoup plus complexe et coûteux qu'un four standard à atmosphère d'air.

Uniformité vs. Débit

Un four horizontal statique peut offrir une uniformité de température exceptionnelle sur une "zone chaude" spécifique, ce qui est idéal pour la recherche précise. Un four rotatif offre un débit beaucoup plus élevé pour les poudres mais peut présenter de légères variations de température lorsque le matériau culbute.

Compatibilité des matériaux et tube de processus

Le four lui-même ne représente que la moitié de l'équation. Le matériau du tube de processus (par exemple, quartz, alumine, carbure de silicium) doit être choisi avec soin. Le quartz est économique mais a une limite de température inférieure (~1100°C), tandis que les tubes en alumine ou en carbure de silicium de haute pureté sont requis pour des températures plus élevées et peuvent mieux résister aux chocs thermiques.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par l'objectif principal de votre travail.

- Si votre objectif principal est le traitement thermique général (recuit, frittage) : Un four tubulaire horizontal standard offre le meilleur équilibre entre polyvalence et coût.

- Si votre objectif principal est la synthèse de matériaux avancés (CVD, nanotubes) : Un four vertical ou horizontal spécialisé avec contrôle précis du débit de gaz et de la température est nécessaire.

- Si votre objectif principal est le traitement de poudres en vrac (calcination) : Un four tubulaire rotatif est le choix le plus efficace pour assurer un traitement homogène.

- Si votre objectif principal est de travailler avec des matériaux sensibles à l'oxygène : Un four avec capacité de vide ou contrôle du flux de gaz inerte est une exigence obligatoire.

En alignant la conception fondamentale du four avec les besoins de votre application, vous pouvez choisir avec confiance le bon outil pour le travail.

Tableau récapitulatif :

| Type | Caractéristiques clés | Applications courantes |

|---|---|---|

| Horizontal | Polyvalent, traitement par lots, chargement simple | Recuit, frittage, calcination, revenu |

| Vertical | Assistance par gravité, chauffage uniforme | Dépôt chimique en phase vapeur (CVD), croissance cristalline |

| Rotatif | Traitement continu, action de culbutage | Séchage, pyrolyse, calcination à grande échelle |

| Haute température | Jusqu'à 1800°C+, éléments spécialisés | Traitement des céramiques, fusion des métaux, graphitisation |

| Vide/Atmosphère | Flux de gaz contrôlé ou vide | Matériaux sensibles à l'oxygène, brasage, dégazage |

Vous avez du mal à choisir le bon four tubulaire pour votre laboratoire ? KINTEK est spécialisée dans les solutions de fours haute température avancées, y compris les fours Muflle, Tubulaires, Rotatifs, sous Vide et à Atmosphère Contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques — garantissant des performances optimales pour des applications telles que le recuit, la CVD et le traitement des poudres. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre