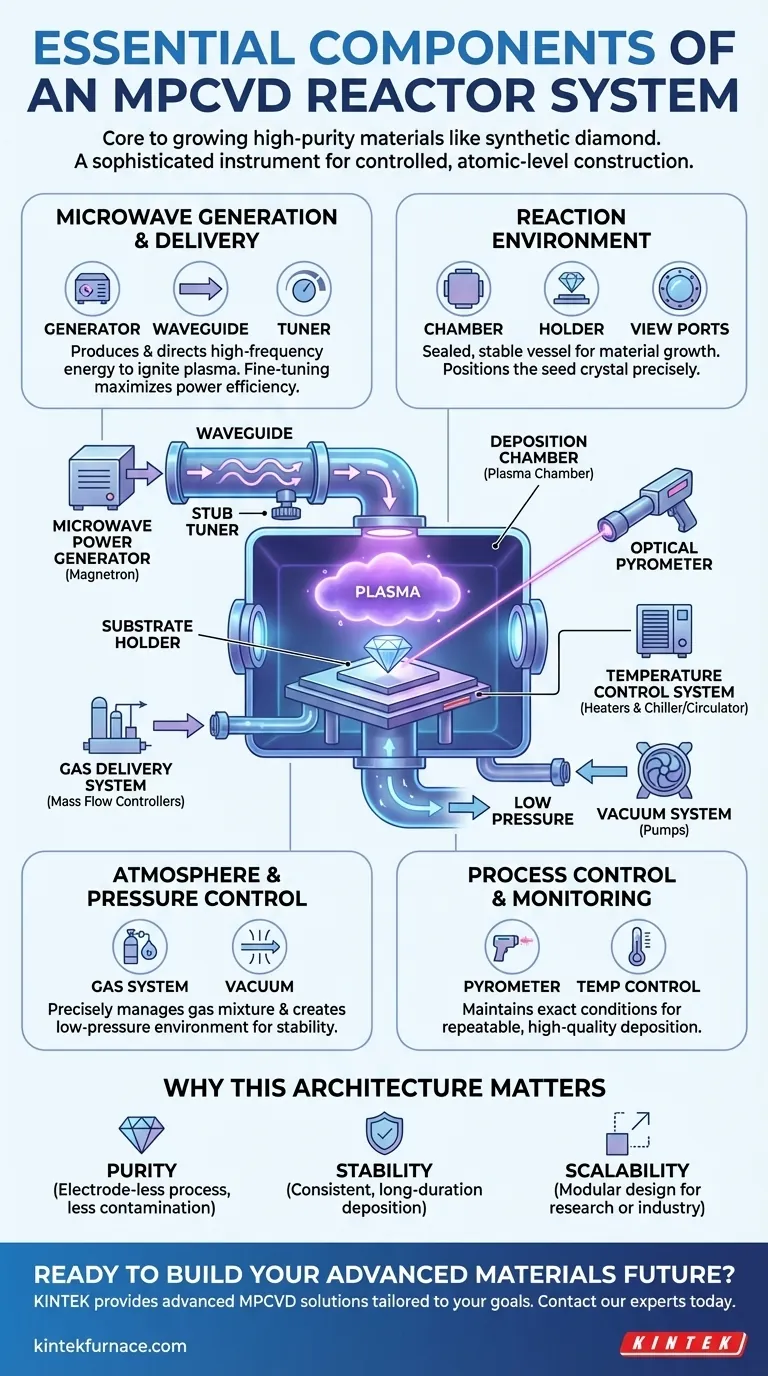

Au cœur, un réacteur MPCVD est un système hautement contrôlé conçu pour faire croître des matériaux de haute pureté, notamment le diamant synthétique. Les composants essentiels comprennent un générateur de puissance micro-ondes, un guide d'ondes pour diriger cette puissance, une chambre de dépôt pour contenir la réaction, une platine de substrat pour maintenir le matériau, un système d'alimentation en gaz pour les réactifs, un système de vide pour contrôler la pression et un système de contrôle de la température pour assurer la précision.

Un système MPCVD n'est pas simplement un assemblage de pièces, mais un instrument sophistiqué où chaque composant travaille de concert. L'objectif ultime est de créer et de maintenir un plasma stable et à haute énergie dans un environnement vierge et à basse pression, permettant la construction au niveau atomique de matériaux avancés.

Les Composants de Base : Une Décomposition Fonctionnelle

Pour comprendre le fonctionnement d'un réacteur MPCVD, il est préférable de regrouper ses composants par leur rôle dans le processus de dépôt : génération d'énergie, environnement de réaction, contrôle de l'atmosphère et surveillance du processus.

Génération et Distribution des Micro-ondes

Le processus commence par la création de l'énergie micro-ondes, qui est utilisée pour allumer et maintenir le plasma.

Un générateur de puissance micro-ondes, souvent un magnétron, est le cœur du système, produisant une énergie micro-ondes à haute fréquence (typiquement 2,45 GHz).

Cette énergie voyage à travers un guide d'ondes, qui est essentiellement un tube métallique qui dirige les micro-ondes vers la chambre de réaction.

Un accordeur à circuit d'adaptation (stub tuner) est souvent inclus dans le chemin du guide d'ondes. Ce composant permet un réglage fin pour maximiser la puissance délivrée au plasma et minimiser la puissance réfléchie, assurant ainsi l'efficacité énergétique.

L'Environnement de Réaction

L'environnement de réaction est l'endroit où la croissance du matériau se produit réellement. Il doit être un espace scellé, stable et propre.

La chambre de dépôt (ou chambre à plasma) est une enceinte scellée sous vide, généralement en acier inoxydable, qui abrite l'ensemble de la réaction. Elle comprend souvent des fenêtres d'observation pour la surveillance.

À l'intérieur de la chambre, un support de substrat ou une platine positionne le matériau (le cristal "germe") où le nouveau film sera cultivé.

Contrôle de l'Atmosphère et de la Pression

Le mélange gazeux spécifique et la pression à l'intérieur de la chambre sont des variables critiques qui déterminent la qualité du matériau final.

Un système d'alimentation en gaz utilise des contrôleurs de débit massique pour mélanger et injecter avec précision les gaz réactifs (comme le méthane et l'hydrogène pour la croissance du diamant) dans la chambre.

Un système de vide, composé de pompes, crée l'environnement à basse pression nécessaire. Le maintien du vide est crucial pour la stabilité du plasma et pour prévenir la contamination par les gaz atmosphériques.

Contrôle et Surveillance du Processus

La répétabilité et la qualité dépendent du maintien de conditions exactes tout au long du processus de dépôt, souvent long.

L'ensemble de mesure de la température du substrat est vital pour le contrôle du processus. Un pyromètre optique est couramment utilisé pour mesurer les températures élevées du substrat sans contact physique.

Un système de contrôle de la température, qui comprend à la fois des éléments chauffants dans la platine du substrat et un circulateur d'eau (ou refroidisseur) externe, gère activement la température pour éviter qu'elle ne devienne trop élevée ou trop basse. Cette régulation précise est l'un des facteurs les plus critiques pour la qualité du matériau.

Pourquoi Cette Architecture est Importante

La conception spécifique d'un système MPCVD n'est pas arbitraire ; elle est conçue pour surmonter les limites des autres méthodes de dépôt et offrir des avantages clés.

Pureté et Efficacité

Étant donné que le plasma est généré par des micro-ondes, il n'y a pas d'électrodes internes dans la chambre. Ce processus sans électrode est une caractéristique déterminante du MPCVD, car il réduit considérablement le risque de contamination par l'érosion du matériau des électrodes, conduisant à des films de plus haute pureté.

Stabilité et Reproductibilité

La combinaison de commandes précises de puissance, de gaz et de température permet des conditions de plasma remarquablement stables. Cela permet un dépôt continu pendant des périodes prolongées — parfois des centaines d'heures — sans dégrader la qualité du matériau en croissance, assurant une excellente reproductibilité d'un essai à l'autre.

Évolutivité pour l'Utilisation Industrielle

La conception modulaire des systèmes MPCVD les rend très adaptables. La source d'alimentation, la taille de la chambre et l'alimentation en gaz peuvent être mises à l'échelle pour accueillir des substrats plus grands ou un débit plus élevé, rendant la technologie adaptée à la recherche en laboratoire et à la production à l'échelle industrielle.

Application à Votre Objectif

Comprendre ces composants vous permet de vous concentrer sur les sous-systèmes les plus critiques pour votre objectif spécifique.

- Si votre objectif principal est une pureté matérielle élevée : Votre attention doit se porter sur l'intégrité du système de vide et la pureté des gaz fournis par le système de débit de gaz.

- Si votre objectif principal est la répétabilité du processus : Concentrez-vous sur la stabilité du générateur de puissance micro-ondes et la précision des systèmes de contrôle et de mesure de la température.

- Si votre objectif principal est la mise à l'échelle de la production : Les variables clés sont la capacité de puissance du générateur micro-ondes et la taille physique et la conception de la chambre de dépôt et de la platine de substrat.

En fin de compte, maîtriser la technologie MPCVD passe par la compréhension de l'interaction dynamique entre ces composants essentiels pour créer un environnement parfaitement contrôlé.

Tableau Récapitulatif :

| Catégorie de Composant | Pièces Clés | Fonction Principale |

|---|---|---|

| Génération d'Énergie | Générateur Micro-ondes, Guide d'ondes, Accordeur à circuit d'adaptation | Créer et diriger l'énergie micro-ondes pour allumer le plasma. |

| Environnement de Réaction | Chambre de Dépôt, Support de Substrat | Fournir un espace scellé et stable pour la croissance du matériau. |

| Contrôle de l'Atmosphère | Système d'Alimentation en Gaz, Système de Vide | Gérer avec précision le mélange gazeux et la pression. |

| Surveillance du Processus | Contrôle de la Température, Pyromètre Optique | Assurer des conditions de dépôt stables et reproductibles. |

Prêt à Construire Votre Avenir en Matériaux Avancés ?

Comprendre les composants est la première étape ; les intégrer dans un système fiable et haute performance est la suivante. KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions MPCVD avancées adaptées à vos objectifs uniques de recherche ou de production.

Que vous vous concentriez sur l'obtention de la pureté matérielle ultime, l'assurance de la répétabilité du processus ou la mise à l'échelle pour la production industrielle, nos capacités de personnalisation approfondies garantissent que votre système de réacteur est précisément conçu pour le succès.

Discutons des exigences de votre application spécifique. Contactez nos experts dès aujourd'hui pour découvrir comment la technologie MPCVD de KINTEK peut alimenter vos innovations.

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

Les gens demandent aussi

- Comment le MPCVD permet-il d'atteindre des taux de croissance élevés pour la synthèse de diamant ? Débloquez une croissance de diamant rapide et de haute qualité

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Pourquoi le MPCVD est-il considéré comme la pierre angulaire de la science et de l'ingénierie des matériaux modernes ? Libérez des matériaux de haute pureté pour l'innovation