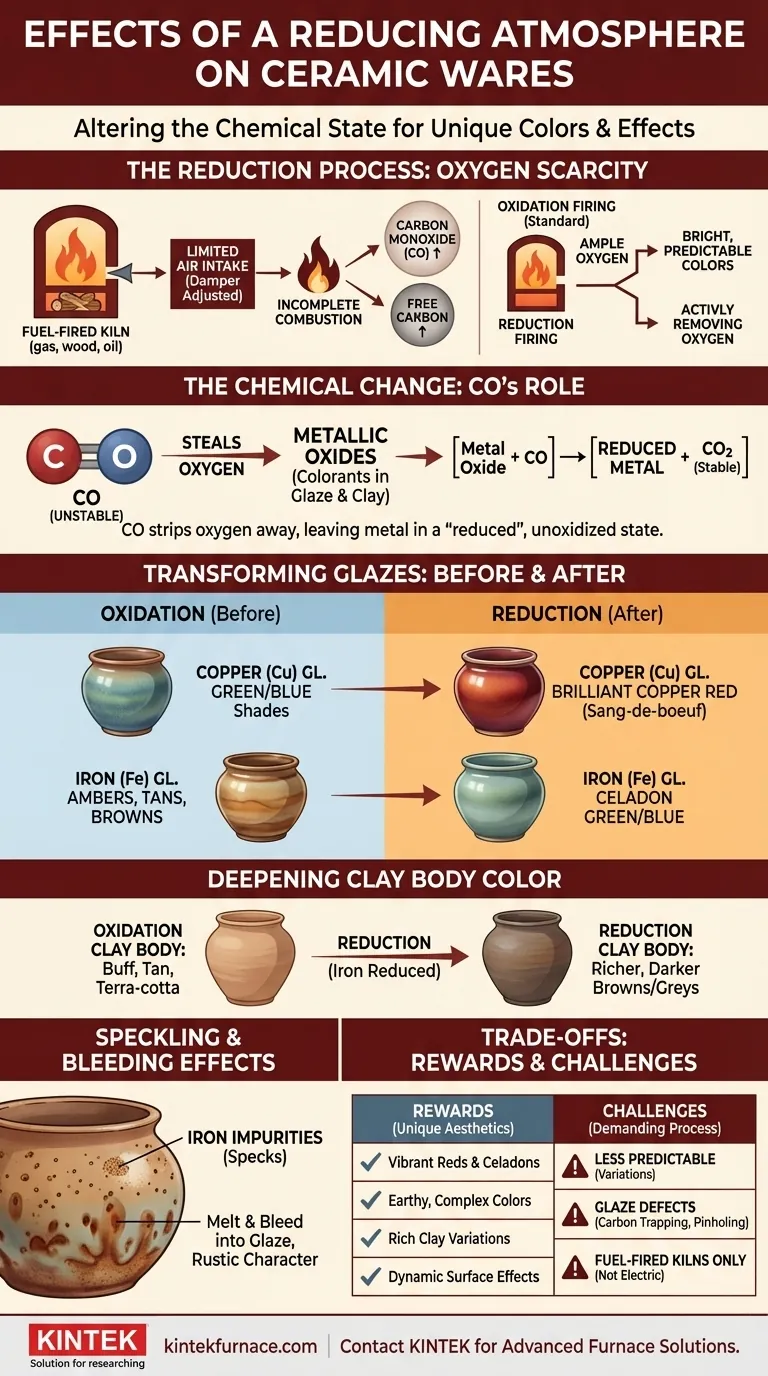

En substance, une atmosphère réductrice modifie fondamentalement l'état chimique des matériaux céramiques pendant la cuisson. En privant intentionnellement le four d'oxygène, vous forcez une réaction chimique où le monoxyde de carbone "vole" les atomes d'oxygène des oxydes métalliques présents à la fois dans la pâte céramique et dans les glaçures, modifiant radicalement leur couleur et leur apparence finales.

Alors qu'une cuisson standard (oxydation) ajoute de l'oxygène pour créer des couleurs vives et prévisibles, une cuisson en réduction l'enlève activement. Ce processus débloque une palette entièrement différente de couleurs profondes, complexes et souvent imprévisibles en modifiant la chimie fondamentale des colorants métalliques.

La Chimie d'une Atmosphère Réductrice

Pour contrôler les effets de la réduction, vous devez d'abord comprendre le processus chimique simple mais puissant en jeu. Il s'agit d'une manipulation délibérée de l'environnement du four pour forcer une réaction spécifique.

Création d'une Pénurie d'Oxygène

Dans un four à combustible (gaz, bois ou mazout), une atmosphère réductrice est créée en limitant l'apport d'air. Cela se fait généralement en ajustant un clapet pour réduire le tirage.

Cela provoque une combustion incomplète du combustible, ce qui augmente le niveau de carbone libre et, plus important encore, de monoxyde de carbone (CO) à l'intérieur du four.

Le Rôle du Monoxyde de Carbone

À hautes températures, le monoxyde de carbone est chimiquement instable et cherche agressivement un atome d'oxygène pour devenir le dioxyde de carbone (CO2) plus stable.

Il trouve ces atomes d'oxygène dans les oxydes métalliques utilisés comme colorants dans vos glaçures et votre argile. Le CO enlève efficacement l'oxygène du métal, laissant le métal dans un état "réduit", non oxydé.

L'Impact sur les Glaçures et les Pâtes Céramiques

Ce changement chimique n'est pas subtil. Il est responsable de certains des effets les plus recherchés et emblématiques de la poterie.

Transformation des Couleurs de Glaçure

Les effets les plus spectaculaires de la réduction sont observés dans les glaçures contenant des oxydes métalliques spécifiques.

- Cuivre (Cu) : Dans une atmosphère oxydante, l'oxyde de cuivre produit des nuances de vert et de bleu. En réduction, ce même cuivre est privé de son oxygène et revient à un état métallique, créant de brillants rouges de cuivre, connus sous le nom de sang-de-bœuf ou glaçures "sang de bœuf".

- Fer (Fe) : L'oxyde de fer est le colorant passe-partout. En oxydation, il donne des ambres, des beiges et des bruns. En réduction, une petite quantité de fer peut produire les verts pâles et les bleus délicats des glaçures céladon.

Approfondissement de la Couleur de la Pâte Céramique

La réduction n'affecte pas seulement la glaçure ; elle transforme également l'argile elle-même. La plupart des pâtes céramiques contiennent une certaine quantité de fer.

Lors d'une cuisson en oxydation, ce fer donne à l'argile une couleur chamois, beige ou terre cuite. Lorsqu'elle est cuite en réduction, ce même fer est réduit, ce qui fait que la pâte céramique passe à une teinte beaucoup plus riche, plus chaude et souvent plus foncée de brun ou de gris. Cet effet est connu sous le nom de réduction de la pâte.

Création de Mouchetures et de Saignements

Pour les pâtes céramiques avec des impuretés de fer granulaires (taches), la cuisson en réduction peut faire fondre ces taches de fer et les faire "saigner" à travers la glaçure sus-jacente. Cela crée un motif moucheté qui est souvent très apprécié pour son caractère rustique et dynamique.

Comprendre les Compromis

Bien que la réduction puisse produire des résultats époustouflants, c'est un processus plus exigeant que l'oxydation et il s'accompagne de son propre ensemble de défis.

Le Défi de la Prévisibilité

La cuisson en réduction est intrinsèquement moins uniforme et prévisible que l'oxydation. De petites fluctuations de l'atmosphère du four peuvent entraîner des variations significatives de couleur, même sur la même pièce. De nombreux artistes adoptent cette variabilité comme faisant partie de l'esthétique.

Risque de Défauts de Glaçure

Si la réduction est initiée trop tôt ou est trop intense, elle peut entraîner des problèmes. Un piégeage de carbone peut se produire, où des particules de carbone noir sont scellées dans la glaçure, provoquant des taches noires, des piqûres ou des cloques.

Contraintes de Four et de Combustible

Une véritable réduction atmosphérique n'est possible que dans les fours à combustible. Les fours électriques fonctionnent avec une atmosphère intrinsèquement propre et riche en oxygène. Bien que certains effets puissent être imités dans un four électrique en utilisant du carbure de silicium ou en plaçant des combustibles dans des gazettes, ce n'est pas la même chose qu'une véritable réduction de four à combustible.

Faire le Bon Choix pour Votre Objectif

Le choix entre une atmosphère d'oxydation et de réduction dépend entièrement de votre résultat esthétique désiré.

- Si votre objectif principal est une couleur vibrante et prévisible : La cuisson en oxydation est votre voie la plus fiable, offrant des résultats stables et cohérents pour une large gamme de glaçures commerciales.

- Si votre objectif principal est des effets terreux, complexes et uniques : Adoptez la cuisson en réduction pour obtenir des rouges de cuivre profonds, des céladons de fer subtils et des variations riches impossibles en oxydation.

- Si votre objectif principal est des pâtes céramiques riches et foncées : Utilisez la réduction de la pâte pour transformer le fer dans votre argile, ajoutant de la profondeur et de la chaleur à vos surfaces non émaillées ou légèrement émaillées.

En fin de compte, choisir de cuire dans une atmosphère réductrice, c'est échanger un contrôle absolu contre la possibilité d'une beauté profonde et unique.

Tableau Récapitulatif :

| Effet | Description |

|---|---|

| Changement de Couleur de Glaçure | Le cuivre devient rouge, le fer produit des verts/bleus céladon. |

| Assombrissement de la Pâte Céramique | Le fer dans l'argile passe à des bruns ou gris plus riches. |

| Mouchetures et Saignements | Les impuretés de fer créent des motifs rustiques dans la glaçure. |

| Prévisibilité | Moins uniforme que l'oxydation, entraînant des variations uniques. |

| Exigences du Four | Uniquement possible dans les fours à combustible (gaz, bois, mazout). |

Prêt à obtenir des finitions céramiques étonnantes et personnalisées avec un contrôle précis des hautes températures ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours avancées comme les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Nos solides capacités internes de R&D et de fabrication permettent une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours haute température sur mesure peuvent améliorer vos processus de cuisson céramique et offrir des résultats exceptionnels !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles industries utilisent couramment les fours à atmosphère sous vide partiel ? Secteurs clés pour un traitement thermique rentable

- Comment le four à moufle avec protection atmosphérique répartit-il la température uniformément dans la chambre de travail ? Découvrez la clé d'un chauffage homogène

- Quelle est la différence entre le mécanisme de chauffage d'un four à moufle et celui d'un four à atmosphère ? Découvrez les informations clés sur la conception et les applications

- Comment un réacteur intégré dans un four à moufle maintient-il un environnement contrôlé ? Contrôle précis de la calcination

- Quels avantages un four inerte offre-t-il ? Obtenez un contrôle précis pour les matériaux sensibles

- Quel terme connexe est mentionné en rapport avec les fours à atmosphère contrôlée ? Découvrez le trempe étanche pour un traitement thermique supérieur

- Quelles sont les conséquences d'une atmosphère de four mal contrôlée ? Évitez les défauts coûteux et les risques de sécurité

- Quelles industries utilisent couramment les fours à cornue et à quelles fins ? Débloquez le traitement thermique de haute pureté