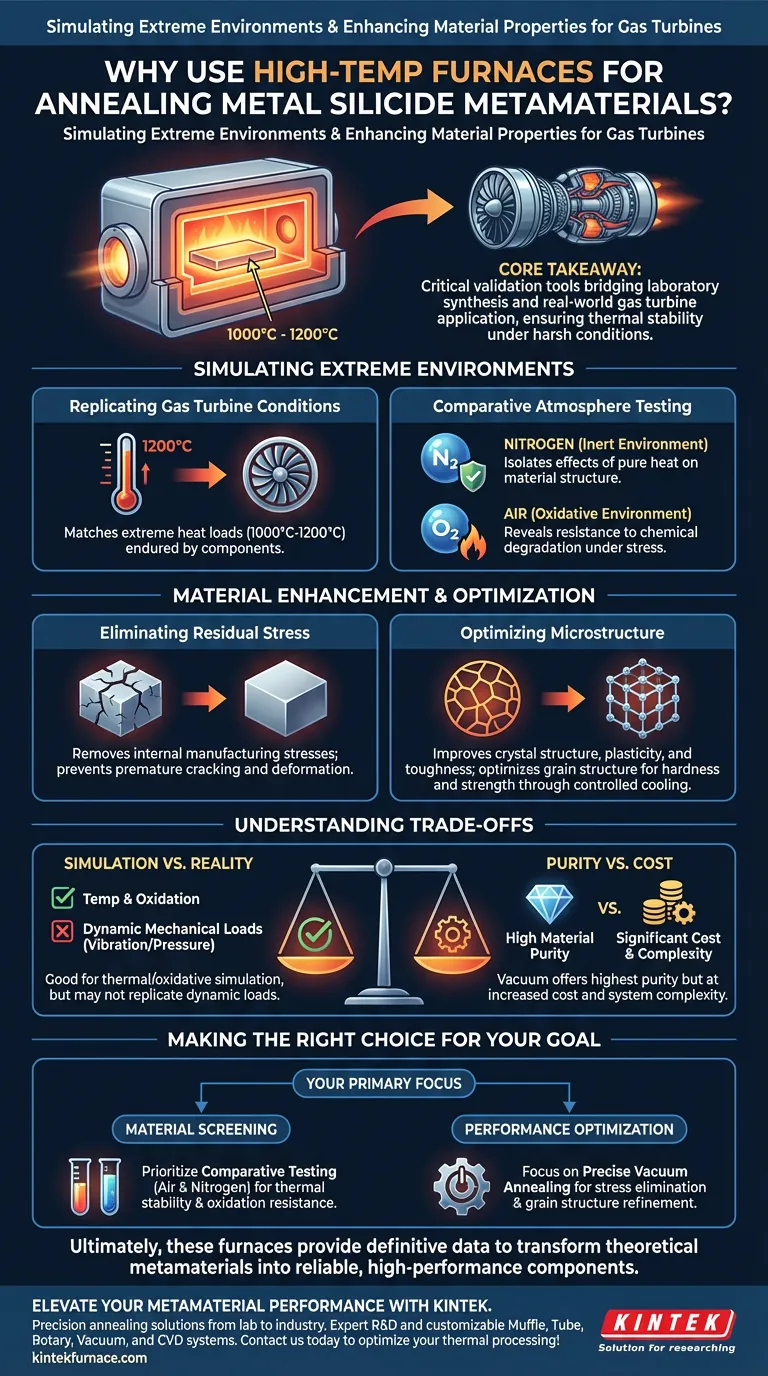

Les fours à vide et sous atmosphère à haute température sont principalement utilisés pour simuler les conditions de fonctionnement extrêmes des turbines à gaz, en particulier des températures allant de 1000°C à 1200°C. En soumettant les métamatériaux de métaux siliciures à ces environnements contrôlés, les chercheurs peuvent vérifier leur stabilité thermique et sélectionner les matériaux capables de résister à des contraintes thermiques et oxydatives sévères.

Idée clé Ces fours servent d'outils de validation essentiels qui comblent le fossé entre la synthèse en laboratoire et l'application dans le monde réel. Ils permettent des tests comparatifs dans des atmosphères inertes et oxydantes pour garantir qu'un matériau peut survivre aux environnements difficiles rencontrés dans les machines haute performance telles que les turbines à gaz.

Simulation d'environnements extrêmes

Pour déterminer si un métamatériau de métal siliciure est viable pour une utilisation industrielle, il doit être testé par rapport aux menaces spécifiques auxquelles il sera confronté en fonctionnement.

Répétition des conditions de turbine à gaz

La fonction principale de ces fours est de reproduire l'environnement thermique rigoureux d'un moteur de turbine à gaz.

Les fours fonctionnent à des températures comprises entre 1000°C et 1200°C, ce qui correspond aux charges thermiques extrêmes que ces composants doivent supporter.

Tests comparatifs d'atmosphère

Un aspect crucial de ce processus est la capacité de passer d'une condition atmosphérique à une autre pour tester des vulnérabilités spécifiques.

Des expériences sont menées dans de l'azote pour simuler un environnement inerte, isolant les effets de la chaleur pure sur la structure du matériau.

Des expériences comparatives sont ensuite menées dans de l'air pour simuler un environnement oxydant, révélant comment le matériau résiste à la dégradation chimique sous contrainte.

Amélioration et optimisation des matériaux

Au-delà des simples tests de contrainte, le processus de recuit dans ces fours améliore activement les propriétés physiques du matériau.

Élimination des contraintes résiduelles

Le processus de recuit élimine efficacement les contraintes résiduelles internes accumulées lors de la fabrication ou de la mise en forme initiale du matériau.

En relâchant ces contraintes, le processus évite les fissures ou déformations prématurées lorsque le matériau est finalement mis en service.

Optimisation de la microstructure

Le recuit sous vide facilite l'amélioration de la structure cristalline, de la plasticité et de la ténacité du matériau.

Un contrôle précis des vitesses de refroidissement permet aux chercheurs d'optimiser la structure granulaire, ce qui améliore directement la dureté et la résistance mécanique globale du matériau.

Comprendre les compromis

Bien que les fours à haute température soient essentiels à la validation, il est important de comprendre les limites du processus de test.

Simulation vs. Réalité

Bien que les fours simulent bien la température et l'oxydation, ils peuvent ne pas reproduire parfaitement les charges mécaniques dynamiques (vibrations et pression) d'un moteur de turbine en fonctionnement.

Pureté vs. Coût

Les environnements sous vide offrent la plus grande pureté des matériaux en empêchant les réactions indésirables, mais ils représentent une augmentation significative des coûts et de la complexité par rapport aux méthodes de traitement thermique standard.

Faire le bon choix pour votre objectif

La manière spécifique dont vous utilisez ces fours dépend de si vous êtes dans la phase de criblage précoce ou dans la phase de traitement final.

- Si votre objectif principal est le criblage des matériaux : Privilégiez les tests comparatifs à l'air et à l'azote pour différencier la stabilité thermique de la résistance à l'oxydation.

- Si votre objectif principal est l'optimisation des performances : Concentrez-vous sur un recuit sous vide précis pour éliminer les contraintes résiduelles et affiner la structure granulaire pour une ténacité maximale.

En fin de compte, ces fours fournissent les données définitives nécessaires pour transformer un métamatériau théorique en un composant fiable et haute performance.

Tableau récapitulatif :

| Caractéristique | Avantage du recuit sous vide/atmosphère |

|---|---|

| Plage de température | 1000°C à 1200°C (Simule les environnements de turbine à gaz) |

| Contrôle de l'atmosphère | Azote (Inerte/Stabilité thermique) vs. Air (Contrainte oxydante) |

| Intégrité structurelle | Élimine les contraintes résiduelles internes et prévient les fissures |

| Microstructure | Optimise la structure granulaire pour une plasticité et une ténacité améliorées |

| Pureté du matériau | Le vide empêche les réactions chimiques et la contamination indésirables |

Améliorez les performances de vos métamatériaux avec KINTEK

Le recuit de précision est le pont entre la synthèse à l'échelle du laboratoire et la fiabilité de qualité industrielle. Chez KINTEK, nous comprenons les exigences extrêmes des machines haute performance. Forts d'une R&D et d'une fabrication expertes, nous proposons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, tous entièrement personnalisables selon vos exigences spécifiques de recherche ou de production.

Que vous recherchiez la résistance à l'oxydation ou que vous optimisiez les structures cristallines pour une ténacité maximale, nos fours de laboratoire à haute température offrent le contrôle précis dont vous avez besoin pour transformer des matériaux théoriques en composants fiables.

Prêt à optimiser votre traitement thermique ? Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire !

Guide Visuel

Références

- Next Generation of Thermal Barrier Coatings with High Temperature Metal‐Silicide Metamaterials. DOI: 10.1002/adom.202501827

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les gaz inertes couramment utilisés dans les fours à atmosphère ? Optimisez votre processus de traitement thermique

- Comment fonctionne un four à lampe intégré à une machine d'essai de traction ? Analyse experte de la résistance au cisaillement à haute température

- Comment un four de chauffage programmable de précision et un cryostat fonctionnent-ils ensemble lors de la mesure de la résistivité de NaRu2O4 ?

- Quelle est l'importance de la pression partielle d'oxygène contrôlée dans l'oxygénation des rubans supraconducteurs REBCO ?

- Pourquoi les sphères de nitrure de bore avec liants doivent-elles subir un traitement thermique à l'air ? Libérez une conductivité thermique maximale

- Quelles sont les considérations opérationnelles pour les fours à atmosphère ? Maîtrisez un contrôle précis pour des résultats sûrs et efficaces.

- Comment un four à haute température facilite-t-il la pyrolyse éclair ? Optimisez les performances des catalyseurs Fe-N-C

- Pourquoi est-il nécessaire de réaliser le traitement thermique de la poudre d'acier maraging sous une atmosphère contrôlée d'argon ?