Au fond, un four inerte offre un avantage essentiel : un contrôle total de l'environnement chimique pendant le chauffage. En remplaçant les gaz réactifs comme l'oxygène par un gaz non réactif (inerte) tel que l'azote ou l'argon, il empêche les réactions chimiques indésirables, principalement l'oxydation. Cela permet le traitement thermique sûr et efficace de matériaux sensibles qui, autrement, se dégraderaient, se contamineraient ou échoueraient dans un four standard rempli d'air.

La différence fondamentale est le contrôle. Un four standard ne contrôle que la température, laissant le matériau exposé à l'air réactif. Un four inerte contrôle à la fois la température et l'atmosphère chimique, éliminant l'oxydation comme variable et garantissant la préservation des propriétés intrinsèques du matériau.

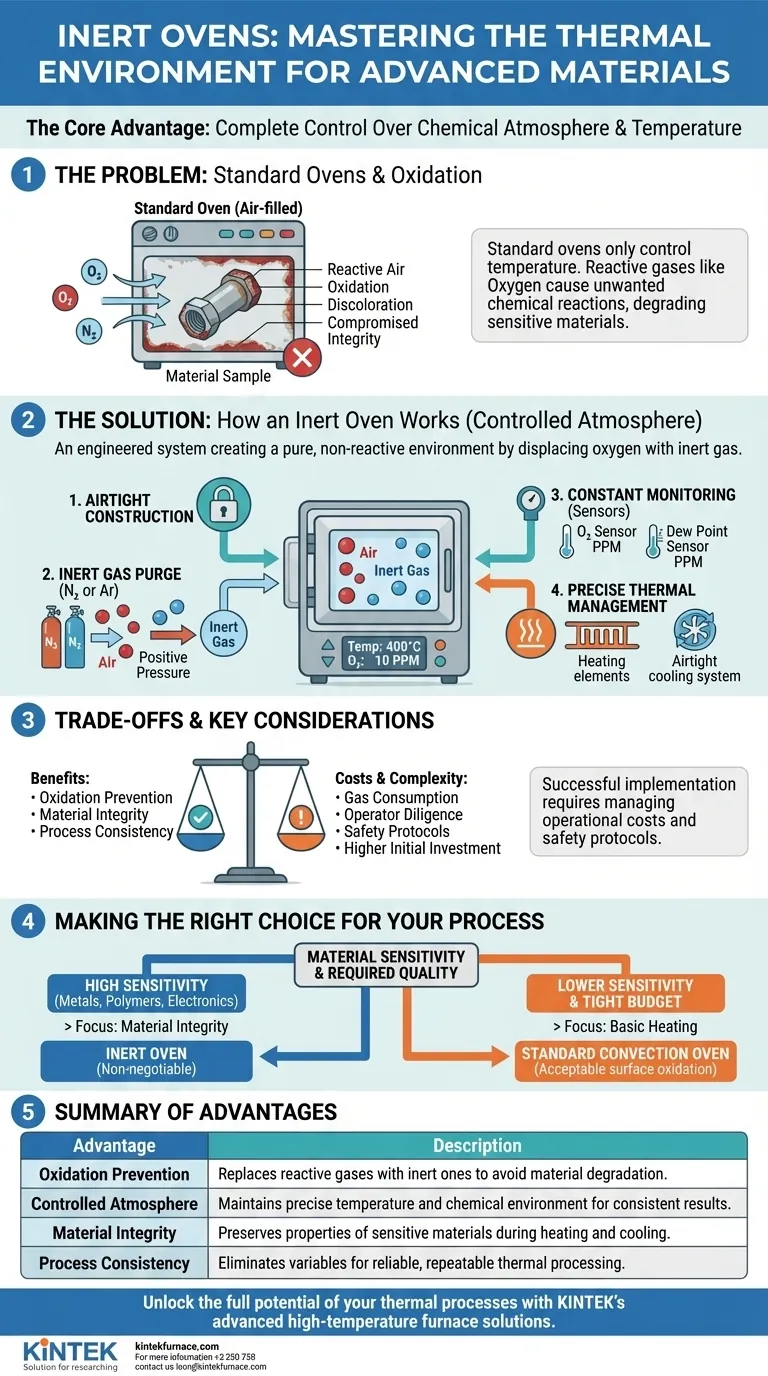

Pourquoi un four standard échoue : Le problème de l'oxydation

La réactivité inévitable de l'air

L'air, qui contient environ 21 % d'oxygène, est très réactif, surtout à des températures élevées. Lorsque vous chauffez un matériau dans un four conventionnel, vous ne chauffez pas seulement le matériau ; vous favorisez activement les réactions chimiques à sa surface.

Les conséquences des réactions indésirables

Pour de nombreux matériaux avancés, cette réaction est un point de défaillance critique. L'oxydation peut entraîner une décoloration, une intégrité structurelle compromise, des propriétés électriques altérées et une perte totale des performances souhaitées. Cela rend les fours standard inadaptés aux processus tels que le durcissement de polymères sensibles, le recuit de certains métaux ou le traitement de composants électroniques.

Le mécanisme fondamental : Comment un four inerte crée une atmosphère contrôlée

Un four inerte n'est pas simplement une boîte scellée ; c'est un système ingénieux conçu pour créer et maintenir un environnement pur et non réactif. Ceci est réalisé grâce à plusieurs caractéristiques clés fonctionnant de concert.

Construction étanche à l'air : La première ligne de défense

La base de tout four inerte est une chambre hermétiquement scellée. Cela implique généralement des coques intérieures entièrement soudées et des joints de porte spécialement conçus pour empêcher toute fuite d'air ambiant dans l'environnement contrôlé.

Purge de gaz : Remplacement de l'air réactif

Avant et pendant le processus de chauffage, un gaz inerte (le plus souvent de l'azote) est purgé à travers la chambre. Ce processus de purge déplace tout l'oxygène et l'humidité. Un système sophistiqué de contrôle de gaz gère le débit pour maintenir une légère surpression, garantissant que toute fuite potentielle s'écoule vers l'extérieur et non vers l'intérieur.

Surveillance constante : Assurer la pureté

Pour garantir que l'environnement reste inerte, les fours avancés intègrent des capteurs. Un capteur d'oxygène surveille en continu l'atmosphère interne, garantissant que les niveaux d'O₂ restent à un niveau de parties par million (PPM). De même, un capteur de point de rosée peut surveiller l'humidité, qui est une autre source de réactions indésirables.

Gestion thermique précise : Du chauffage au refroidissement

Le contrôle de l'atmosphère est inutile sans un contrôle précis de la température. Les fours inertes sont dotés de contrôleurs de température avancés pour un chauffage uniforme. Surtout, beaucoup incluent également des systèmes de refroidissement étanches qui permettent au matériau de refroidir dans l'atmosphère inerte, prévenant l'oxydation qui pourrait se produire s'il était exposé à l'air alors qu'il est encore chaud.

Comprendre les compromis et les considérations clés

Bien que précieux, la transition vers un four inerte implique un ensemble clair de compromis qui doivent être gérés pour un processus réussi.

Consommation et coût du gaz

Le principal coût d'exploitation d'un four inerte est le gaz inerte lui-même. Une purge continue, en particulier pour les cycles longs ou dans les fours moins qu'idéalement scellés, peut entraîner une consommation importante d'azote ou d'argon, ce qui doit être pris en compte dans le coût total d'exploitation.

Complexité accrue du processus

L'utilisation d'un four inerte exige plus de diligence qu'un modèle standard. Les opérateurs doivent gérer les débits de gaz, surveiller les niveaux d'oxygène et suivre des procédures spécifiques de chargement et de déchargement pour éviter de contaminer l'atmosphère inerte.

Protocoles de sécurité

L'utilisation de gaz comprimés comme l'azote introduit de nouvelles considérations de sécurité. Une ventilation adéquate est essentielle pour prévenir les risques d'asphyxie en cas de fuite importante, et les opérateurs doivent être formés à la manipulation sûre des bouteilles de gaz haute pression.

Investissement initial plus élevé

En raison de leur construction spécialisée, de leurs systèmes de contrôle et de leurs capteurs, les fours inertes représentent un investissement en capital nettement plus élevé que les fours industriels standard de taille et de plage de température similaires.

Faire le bon choix pour votre processus

Décider si vous avez besoin d'un four inerte dépend de la sensibilité de votre matériau et de la qualité requise de votre produit final.

- Si votre objectif principal est l'intégrité du matériau et la prévention de toute oxydation : Un four inerte est non négociable pour le traitement des métaux sensibles, des polymères avancés ou des composants électroniques.

- Si votre objectif principal est la cohérence et la répétabilité du processus : L'atmosphère contrôlée d'un four inerte élimine les variables environnementales, conduisant à des résultats plus fiables et prévisibles lot après lot.

- Si vous travaillez avec un budget serré et des matériaux non sensibles : Un four à convection standard peut suffire si une petite quantité d'oxydation de surface est acceptable pour votre application.

En fin de compte, un four inerte vous permet de dicter les conditions précises de votre processus thermique, garantissant que les propriétés finales de votre matériau sont le résultat de la conception, et non du hasard.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévention de l'oxydation | Remplace les gaz réactifs par des gaz inertes pour éviter la dégradation des matériaux. |

| Atmosphère contrôlée | Maintient une température et un environnement chimique précis pour des résultats constants. |

| Intégrité du matériau | Préserve les propriétés des matériaux sensibles pendant le chauffage et le refroidissement. |

| Cohérence du processus | Élimine les variables pour un traitement thermique fiable et reproductible. |

Libérez tout le potentiel de vos processus thermiques avec les solutions de fours haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons à divers laboratoires des options sur mesure telles que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'intégrité des matériaux et l'efficacité des processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment le traitement thermique sous atmosphère inerte bénéficie-t-il à l'aluminium ? Prévenir l'accumulation d'oxyde pour des résultats supérieurs