En bref, les gaz les plus couramment utilisés pour créer des atmosphères inertes dans les fours sont l'Azote (N₂) et l'Argon (Ar). Leur abondance naturelle et leurs propriétés non réactives en font les standards de l'industrie pour protéger les matériaux de l'oxydation et d'autres réactions chimiques pendant les processus de traitement thermique.

Le choix d'un gaz inerte n'est pas arbitraire ; c'est une décision critique basée sur un compromis entre le coût et la stabilité chimique. L'azote est le cheval de bataille économique pour la plupart des applications, tandis que l'argon est le spécialiste de haute pureté réservé aux processus où la moindre réaction ne peut être tolérée.

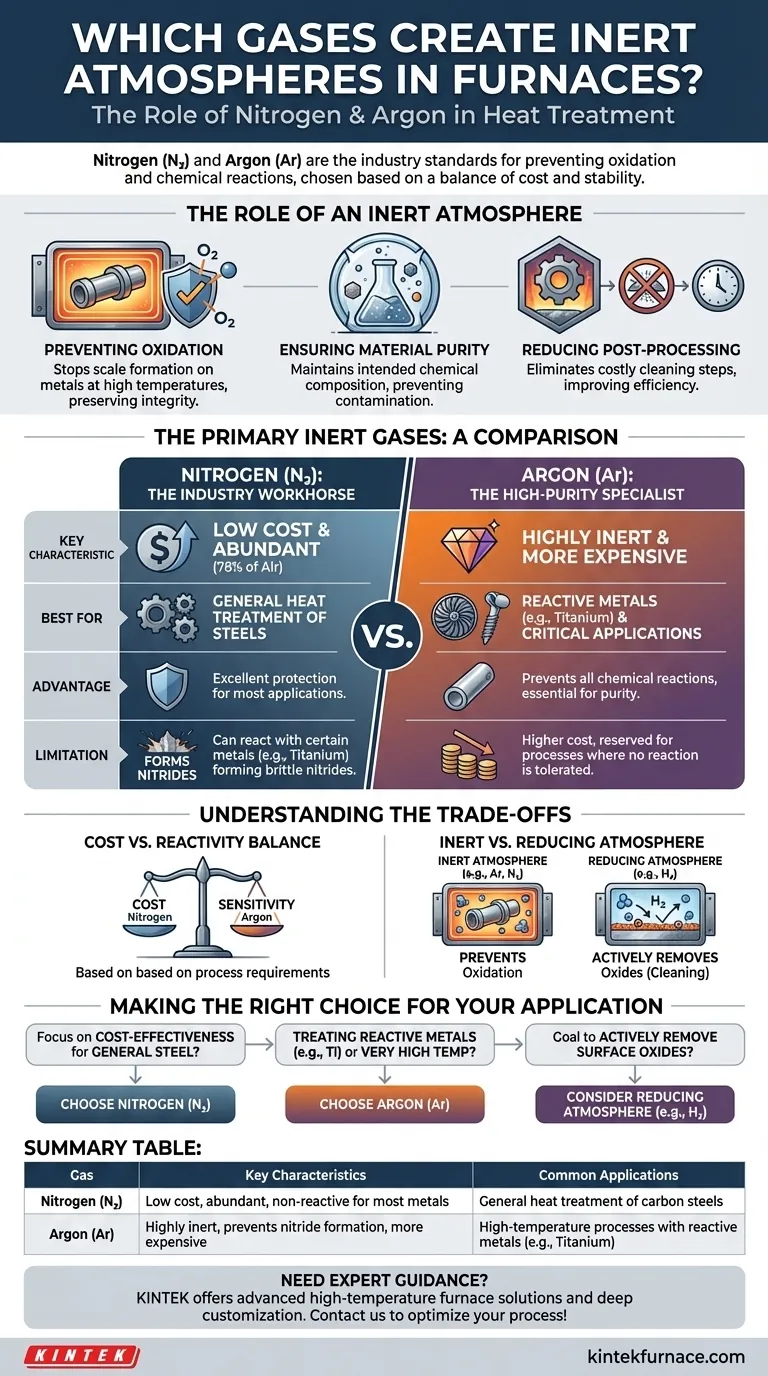

Le rôle d'une atmosphère inerte

Une atmosphère inerte est un environnement contrôlé au sein d'un four qui a été purgé d'oxygène et d'autres gaz réactifs. Ceci est fondamental pour de nombreux processus de fabrication et de traitement thermique modernes.

Prévention de l'oxydation

L'objectif principal d'une atmosphère inerte est de prévenir l'oxydation. Lorsque les métaux sont chauffés à des températures élevées en présence d'oxygène, ils forment rapidement des oxydes à leur surface, communément appelés calamine. Cette calamine peut compromettre les dimensions, la finition et l'intégrité structurelle du matériau.

Assurer la pureté du matériau

Au-delà de la prévention de l'oxydation, un environnement inerte arrête d'autres réactions chimiques indésirables. Il garantit que le matériau traité conserve sa composition chimique et ses caractéristiques physiques prévues sans être contaminé par des éléments atmosphériques.

Réduction du post-traitement

En empêchant la formation de calamine, les atmosphères inertes réduisent ou éliminent considérablement le besoin d'étapes de post-traitement coûteuses et chronophages comme le sablage ou le nettoyage chimique pour éliminer les oxydes. Cela conduit à une efficacité accrue et à une empreinte environnementale réduite.

Les principaux gaz inertes : une comparaison

Bien que plusieurs gaz soient inertes, le choix pour les fours industriels se résume presque toujours à l'azote et à l'argon.

Azote (N₂) : Le cheval de bataille de l'industrie

L'azote est le gaz inerte le plus largement utilisé pour les atmosphères de four. Son principal avantage est son faible coût, dû à son abondance – il représente environ 78 % de l'air que nous respirons.

Pour la grande majorité des applications de traitement thermique, telles que celles des aciers au carbone, l'azote offre une excellente protection et est le choix économique par défaut.

Argon (Ar) : Le spécialiste de la haute pureté

L'argon est significativement plus inerte que l'azote. Bien que plus coûteux à produire, il est le choix requis pour les applications à haute température impliquant des métaux réactifs comme le titane, certains aciers inoxydables ou les métaux réfractaires.

Dans ces conditions spécifiques, l'azote peut en fait réagir avec le métal pour former des nitrures indésirables, ce qui peut rendre le matériau cassant. L'argon n'a pas cette limitation, ce qui le rend essentiel pour les applications critiques dans l'aérospatiale, le médical et la fabrication de semi-conducteurs.

Comprendre les compromis

Le choix du bon gaz nécessite d'équilibrer les exigences du processus avec le budget. Le mauvais choix peut entraîner des coûts inutiles ou, pire, ruiner la pièce à travailler.

Coût vs réactivité

La décision est fondamentalement une analyse coût-bénéfice. Le coût supplémentaire de l'argon est-il justifié par la sensibilité du processus ? Pour le traitement général de l'acier, la réponse est presque toujours non. Pour le traitement d'un composant en titane de grande valeur, la réponse est presque toujours oui.

Considérer d'autres atmosphères

Il est crucial de distinguer une atmosphère inerte d'une atmosphère réductrice. Bien que les deux empêchent l'oxydation, une atmosphère réductrice va plus loin.

Des gaz comme l'hydrogène (H₂) ne sont pas inertes ; ils sont hautement réactifs. Dans un four, l'hydrogène arrache activement les atomes d'oxygène des oxydes existants à la surface du métal, le nettoyant efficacement. Ces "atmosphères réductrices" sont utilisées pour des applications spécifiques comme le brasage ou le frittage où une surface chimiquement propre est primordiale.

Faire le bon choix pour votre application

Votre objectif détermine le bon gaz atmosphérique. Utilisez ces directives pour prendre une décision éclairée.

- Si votre objectif principal est la rentabilité pour le traitement thermique général des aciers : Votre meilleur choix est l'azote en raison de son faible coût et de son inertie suffisante.

- Si vous traitez des métaux réactifs (par exemple, le titane) ou travaillez à des températures très élevées : Vous devez utiliser de l'argon pour éviter la formation de nitrures indésirables.

- Si votre objectif est d'éliminer activement les oxydes de surface, et non pas seulement de les prévenir : Vous devriez envisager une atmosphère réductrice contenant de l'hydrogène, qui a une fonction différente de celle d'un gaz purement inerte.

En fin de compte, la sélection de la bonne atmosphère est essentielle pour garantir que votre matériau sorte du four avec les propriétés exactes que vous aviez prévues.

Tableau récapitulatif :

| Gaz | Caractéristiques clés | Applications courantes |

|---|---|---|

| Azote (N₂) | Faible coût, abondant, non réactif pour la plupart des métaux | Traitement thermique général des aciers au carbone |

| Argon (Ar) | Très inerte, prévient la formation de nitrures, plus cher | Processus à haute température avec des métaux réactifs comme le titane |

Besoin de conseils d'experts sur le choix de la bonne atmosphère inerte pour votre four ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour optimiser votre processus et protéger efficacement vos matériaux !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.