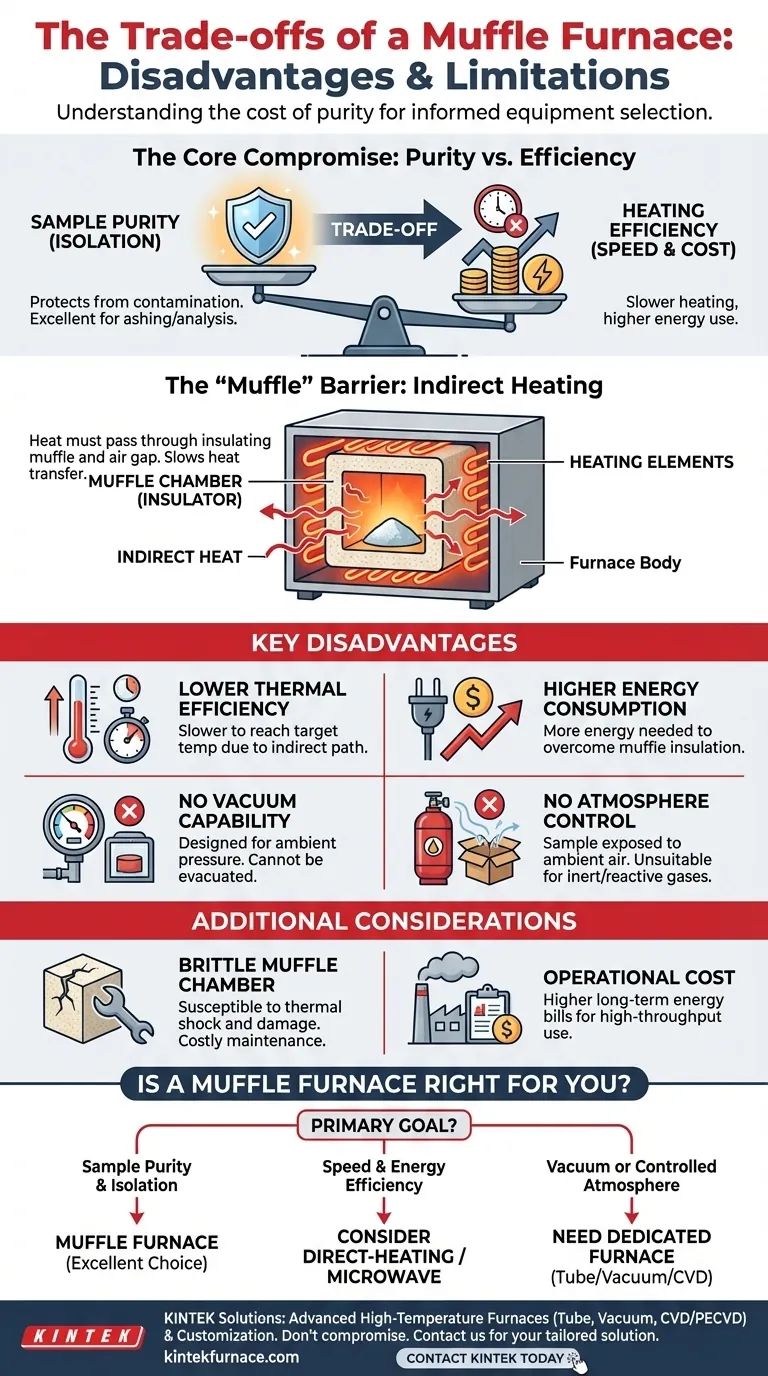

Bien qu'indispensable pour de nombreuses applications, un four à moufle est défini par des compromis de conception spécifiques qui le rendent inadapté à d'autres. Ses principaux inconvénients sont une efficacité de chauffage plus faible, une consommation d'énergie associée plus élevée et une incapacité à fonctionner sous vide. Ces limites découlent directement de la caractéristique principale qui donne également au four son avantage principal : la chambre à "moufle" qui isole l'échantillon des éléments chauffants.

Le principal inconvénient d'un four à moufle découle de sa conception axée sur la pureté de l'échantillon. La chambre isolée qui protège les matériaux du contact direct avec les éléments chauffants agit également comme une barrière au transfert de chaleur, réduisant l'efficacité thermique et augmentant les coûts énergétiques par rapport aux méthodes de chauffage direct.

Le compromis central : le chauffage indirect

Le nom "four à moufle" vient de la "moufle"—une chambre isolée et fermée, généralement en céramique, qui contient le matériau chauffé. Comprendre ce composant est essentiel pour comprendre les limites du four.

Le rôle de la moufle

Le travail de la moufle est de créer une barrière entre les éléments chauffants et l'échantillon. Cela empêche la contamination par les éléments, assurant la pureté chimique du matériau traité.

Cette conception est excellente pour des applications telles que l'incinération, l'analyse chimique ou le traitement thermique de matériaux où la contamination compromettrait les résultats.

La conséquence : une efficacité thermique plus faible

Cette barrière protectrice est également un isolant. La chaleur des éléments doit d'abord rayonner à travers l'espace d'air, puis se conduire à travers les parois de la moufle pour atteindre l'échantillon.

Ce chemin de chauffage indirect est intrinsèquement moins efficace que le rayonnement direct des éléments sur l'échantillon. Par conséquent, les fours à moufle prennent souvent plus de temps pour atteindre la température cible.

Le résultat : une consommation d'énergie plus élevée

Pour compenser une efficacité thermique plus faible et les pertes de chaleur, le four doit consommer plus d'énergie.

Maintenir une température élevée oblige les éléments chauffants à travailler plus fort pour pousser la chaleur à travers la moufle, entraînant des coûts opérationnels à long terme plus élevés par rapport aux types de fours plus efficaces.

Limites d'application critiques

La conception qui rend un four à moufle idéal pour certaines tâches le rend totalement inadapté à d'autres. Ce n'est pas un outil universellement applicable à haute température.

Incapacité à créer un vide

Un four à moufle standard n'est pas conçu pour les applications sous vide. La chambre et les joints de porte sont construits pour la pression atmosphérique ambiante, pas pour être évacués.

Pour les processus nécessitant un vide pour prévenir l'oxydation ou éliminer les gaz, tels que le frittage de métaux sensibles ou de céramiques avancées, un four sous vide dédié est le choix correct.

Inadaptation aux atmosphères réactives

Bien que la moufle protège les échantillons des éléments chauffants, elle ne contrôle pas l'atmosphère à l'intérieur de la chambre. L'échantillon est toujours exposé à l'air ambiant (principalement azote, oxygène et argon) qui remplit la boîte.

Si votre processus nécessite une atmosphère inerte (comme de l'argon pur) ou réactive (comme de l'hydrogène), un four tubulaire avec des capacités de flux de gaz est l'équipement nécessaire.

Comprendre les compromis

Choisir un four à moufle implique de peser son avantage principal—la pureté—par rapport à ses inefficacités et limites inhérentes.

Pureté contre efficacité

C'est le compromis fondamental. Le four à moufle privilégie la pureté de l'échantillon en l'isolant de la contamination. Le prix à payer pour cette pureté est une efficacité de chauffage plus faible et des cycles de traitement plus lents.

Si votre application peut tolérer une contamination mineure potentielle provenant des éléments de chauffage directs, d'autres types de fours peuvent offrir des performances plus rapides et plus économes en énergie.

Coût : initial contre opérationnel

Les fours à moufle peuvent être relativement peu coûteux à l'achat. Cependant, leur consommation d'énergie plus élevée se traduit directement par des coûts opérationnels plus élevés sur la durée de vie de l'équipement.

Pour une utilisation industrielle à haut débit, cette facture énergétique plus élevée peut devenir un facteur financier important.

Sécurité et maintenance

Comme tout équipement à haute température, la sécurité est une préoccupation essentielle. La moufle en céramique elle-même peut être cassante et susceptible de choc thermique si elle est chauffée ou refroidie trop rapidement, ou si elle est mal manipulée.

Une moufle fissurée compromet la fonction principale du four et peut être coûteuse à remplacer, ce qui représente une considération de maintenance clé.

Le four à moufle est-il adapté à votre application ?

Choisir le bon four nécessite une compréhension claire de votre objectif principal. Utilisez ce guide pour prendre une décision éclairée.

- Si votre objectif principal est la pureté de l'échantillon et la prévention de la contamination : Un four à moufle est un excellent choix, car sa conception principale est faite pour l'isolation de l'échantillon.

- Si votre objectif principal est la vitesse et une efficacité énergétique maximale : Vous devriez évaluer les fours à chauffage direct ou à micro-ondes, car la nature indirecte d'un four à moufle ralentit intrinsèquement le transfert de chaleur.

- Si votre objectif principal est le traitement sous vide ou dans une atmosphère gazeuse contrôlée : Un four sous vide ou tubulaire dédié est nécessaire, car un four à moufle standard ne peut pas fournir ces environnements.

Comprendre ces limites inhérentes vous permet de sélectionner le bon outil de traitement thermique, garantissant que vos résultats sont à la fois précis et obtenus efficacement.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Efficacité thermique plus faible | Cycles de chauffage plus lents en raison du transfert de chaleur indirect à travers la chambre à moufle. |

| Consommation d'énergie plus élevée | Coûts opérationnels accrus dus à l'énergie nécessaire pour chauffer la moufle isolante. |

| Aucune capacité de vide | Ne peut pas créer un environnement sous vide, limitant l'utilisation pour les processus sensibles à l'oxydation. |

| Aucun contrôle de l'atmosphère | L'échantillon est exposé à l'air ambiant ; inadapté aux atmosphères gazeuses inertes ou réactives. |

| Chambre à moufle fragile | La moufle en céramique est susceptible aux chocs thermiques et aux dommages, nécessitant une maintenance prudente. |

Besoin d'une solution haute température adaptée à votre processus spécifique ?

Comprendre les limites de l'équipement standard est la première étape pour sélectionner le four parfait pour vos besoins uniques. Les compromis d'un four à moufle le rendent inadapté aux applications exigeant de la vitesse, un contrôle de l'atmosphère ou des conditions de vide.

KINTEK résout ces problèmes. Nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir aux laboratoires diversifiés des solutions de fours haute température avancées. Notre gamme de produits, y compris les Fours Tubulaires pour les atmosphères gazeuses, les Fours Sous Vide et à Atmosphère pour les environnements critiques, et les Systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques.

Ne laissez pas les limites de l'équipement compromettre vos résultats. Laissez nos experts vous aider à sélectionner ou à construire sur mesure un four qui privilégie l'objectif principal de votre application—qu'il s'agisse de pureté, d'efficacité ou de contrôle de l'atmosphère.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée et découvrez l'outil de traitement thermique adapté à votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître