Bien que le dépôt chimique en phase vapeur (CVD) soit une technologie puissante, réputée pour créer des films uniformes de haute pureté, ce n'est pas une solution universellement applicable. Ses principaux inconvénients découlent de coûts opérationnels élevés, d'exigences de processus restrictives comme la chaleur extrême, de complexités logistiques importantes et de défis de sécurité inhérents associés aux matériaux utilisés.

Le problème fondamental du CVD est que ses performances exceptionnelles ont un prix élevé en termes de coût, de complexité et d'inflexibilité. Comprendre ces inconvénients est essentiel pour déterminer si ses avantages l'emportent réellement sur les exigences opérationnelles exigeantes pour votre application spécifique.

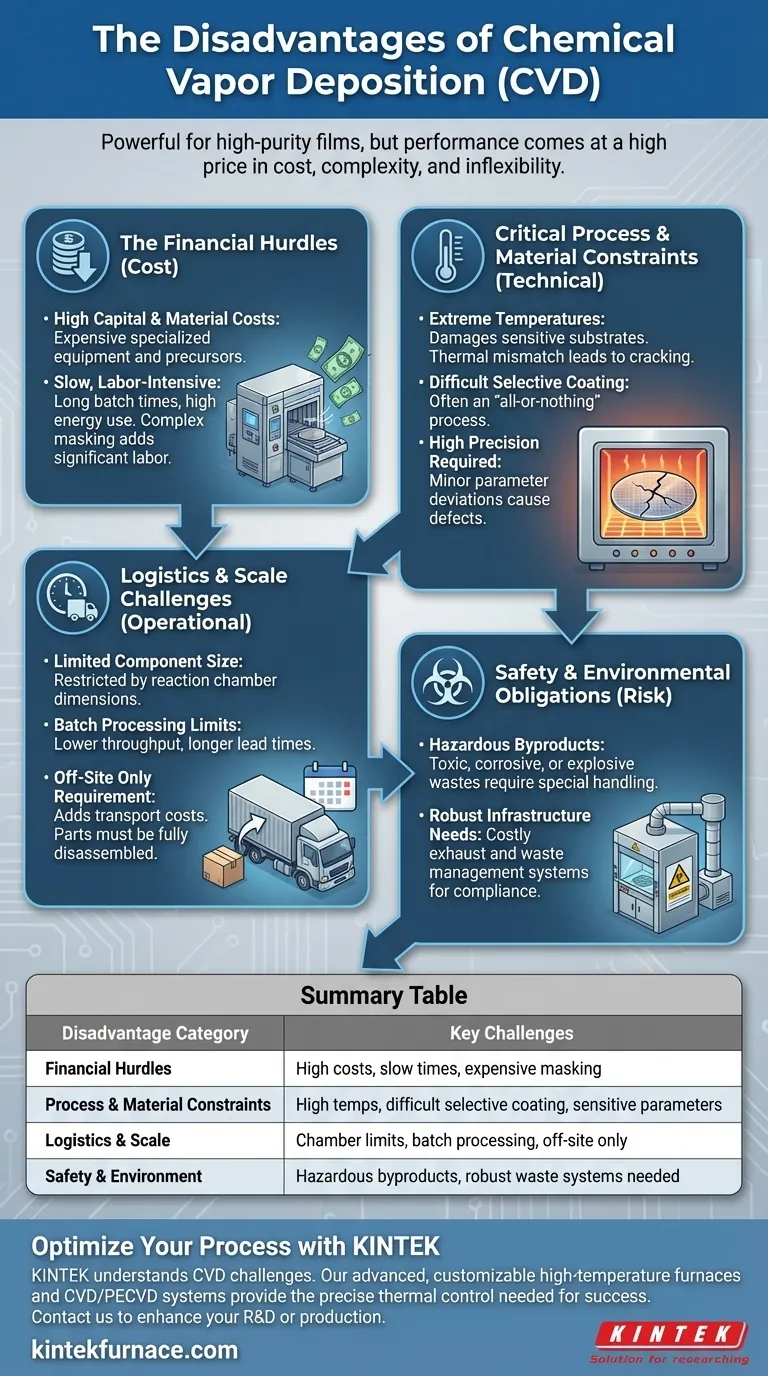

Les obstacles financiers du CVD

La décision d'utiliser le CVD est souvent limitée par son investissement financier important, qui s'étend au-delà de l'achat initial de l'équipement.

Coûts élevés de l'équipement et des précurseurs

Le coût initial d'un réacteur CVD et de ses systèmes de contrôle associés est substantiel. Il s'agit d'un équipement hautement spécialisé qui exige un contrôle précis de l'environnement de dépôt.

De plus, les matières premières, appelées précurseurs, peuvent être très coûteuses. C'est particulièrement vrai pour les composés organométalliques ou les gaz spécialisés nécessaires au dépôt de certains films haute performance.

Les coûts cachés du temps de processus

Le CVD n'est pas un processus rapide. Le dépôt peut prendre de nombreuses heures (parfois 10 à 20) pour atteindre l'épaisseur et la qualité de film souhaitées, ce qui entraîne des coûts opérationnels et énergétiques élevés par lot.

De plus, le revêtement sélectif d'une pièce est difficile. Le processus nécessite souvent un masquage étendu pour protéger les zones qui ne doivent pas être revêtues. Ce masquage et le démasquage ultérieur sont une étape à forte intensité de main-d'œuvre qui peut représenter une part importante du coût total.

Contraintes critiques de processus et de matériaux

Au-delà du coût, la physique du processus CVD elle-même impose plusieurs limitations clés qui peuvent l'exclure en tant qu'option viable.

Le problème des hautes températures

De nombreux processus CVD nécessitent des températures très élevées pour initier les réactions chimiques nécessaires. Cette chaleur peut endommager ou détruire les substrats qui ne sont pas thermiquement stables, tels que les polymères ou certains alliages métalliques.

Même si un substrat peut supporter la chaleur, une incompatibilité des coefficients de dilatation thermique entre le substrat et le film déposé peut créer une contrainte interne immense, entraînant la fissuration ou le délaminage du revêtement lors du refroidissement.

Le défi du revêtement sélectif

Comme mentionné, le masquage des pièces pour le CVD est difficile et coûteux. Pour de nombreuses applications, cela se traduit par un revêtement "tout ou rien", où le composant entier est revêtu. Cela est inadapté si seule une surface fonctionnelle spécifique nécessite le film.

Le besoin de précision du processus

La qualité d'un film CVD est extrêmement sensible aux paramètres du processus. Des déviations mineures de température, de pression ou de débits de gaz peuvent entraîner des défauts significatifs dans le revêtement final, compromettant son intégrité et ses performances.

Comprendre les compromis : logistique et échelle

La mise en œuvre pratique du CVD introduit des obstacles logistiques qui diffèrent considérablement des méthodes de revêtement plus portables.

Taille de la chambre et limites de traitement par lots

La taille des composants pouvant être revêtus est strictement limitée par les dimensions de la chambre de réaction. Cela restreint l'application du CVD pour les très grandes pièces.

Comme il s'agit d'un processus par lots, le débit est limité, ce qui peut augmenter les délais, en particulier pour la production en grand volume.

L'exigence "uniquement hors site"

Le CVD n'est pas un processus qui peut être effectué sur place. Les pièces doivent être expédiées vers un centre de revêtement spécialisé, ce qui ajoute des coûts de transport et une complexité logistique au flux de production.

Cela signifie également que les assemblages doivent être complètement démontés en composants individuels avant d'être envoyés pour revêtement, une exigence chronophage et à forte intensité de main-d'œuvre.

Obligations de sécurité et environnementales

La nature chimique du CVD nécessite une approche stricte et coûteuse en matière de sécurité et de gestion des déchets.

Manipulation des sous-produits dangereux

Les réactions chimiques en CVD produisent souvent des sous-produits dangereux. Ceux-ci peuvent être toxiques, corrosifs, voire explosifs, nécessitant des procédures de manipulation et d'atténuation sophistiquées pour assurer la sécurité du personnel.

Le besoin d'une infrastructure robuste

En raison de ces sous-produits dangereux, les installations doivent investir dans des systèmes d'échappement et de gestion des déchets robustes. Cette infrastructure est essentielle pour neutraliser les substances nocives et se conformer aux réglementations environnementales, ajoutant une autre couche de coût opérationnel et de complexité.

Faire le bon choix pour votre application

En fin de compte, la sélection du CVD dépend d'une évaluation lucide de ses exigences rigoureuses par rapport aux besoins de performance de votre composant.

- Si votre objectif principal est la performance ultime : Le coût élevé et la complexité du CVD sont justifiés lorsque vous avez besoin d'un revêtement parfaitement conforme, sans porosité, sur une géométrie complexe qu'aucune autre méthode ne peut atteindre.

- Si votre objectif principal est une production sensible aux coûts ou à grand volume : Les coûts opérationnels élevés, le traitement par lots et les frais généraux logistiques du CVD peuvent rendre des méthodes alternatives comme le PVD (dépôt physique en phase vapeur) ou la galvanoplastie plus économiques.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : La nature à haute température de la plupart des processus CVD est une barrière définitive, et vous devriez immédiatement rechercher des alternatives de dépôt à basse température.

Choisir la bonne technologie de revêtement consiste à aligner les capacités du processus avec les objectifs et les contraintes spécifiques de votre projet.

Tableau récapitulatif :

| Catégorie d'inconvénients | Défis clés |

|---|---|

| Obstacles financiers | Coûts élevés de l'équipement et des précurseurs, temps de dépôt lents, exigences de masquage coûteuses |

| Contraintes de processus et de matériaux | Les températures élevées endommagent les substrats, revêtement sélectif difficile, paramètres de processus sensibles |

| Logistique et échelle | Limité par la taille de la chambre, traitement par lots, exigence de revêtement hors site |

| Sécurité et environnement | Sous-produits dangereux, besoin de systèmes robustes d'échappement et de gestion des déchets |

Besoin d'une solution de four haute performance sans les inconvénients du CVD standard ?

Chez KINTEK, nous comprenons que l'obtention de films minces parfaits nécessite un contrôle thermique précis. Bien que le CVD présente des défis, nos fours avancés à haute température sont conçus pour offrir la stabilité et l'uniformité essentielles aux processus de dépôt réussis.

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours avancées à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez-nous vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de four peut améliorer votre R&D ou votre production.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication