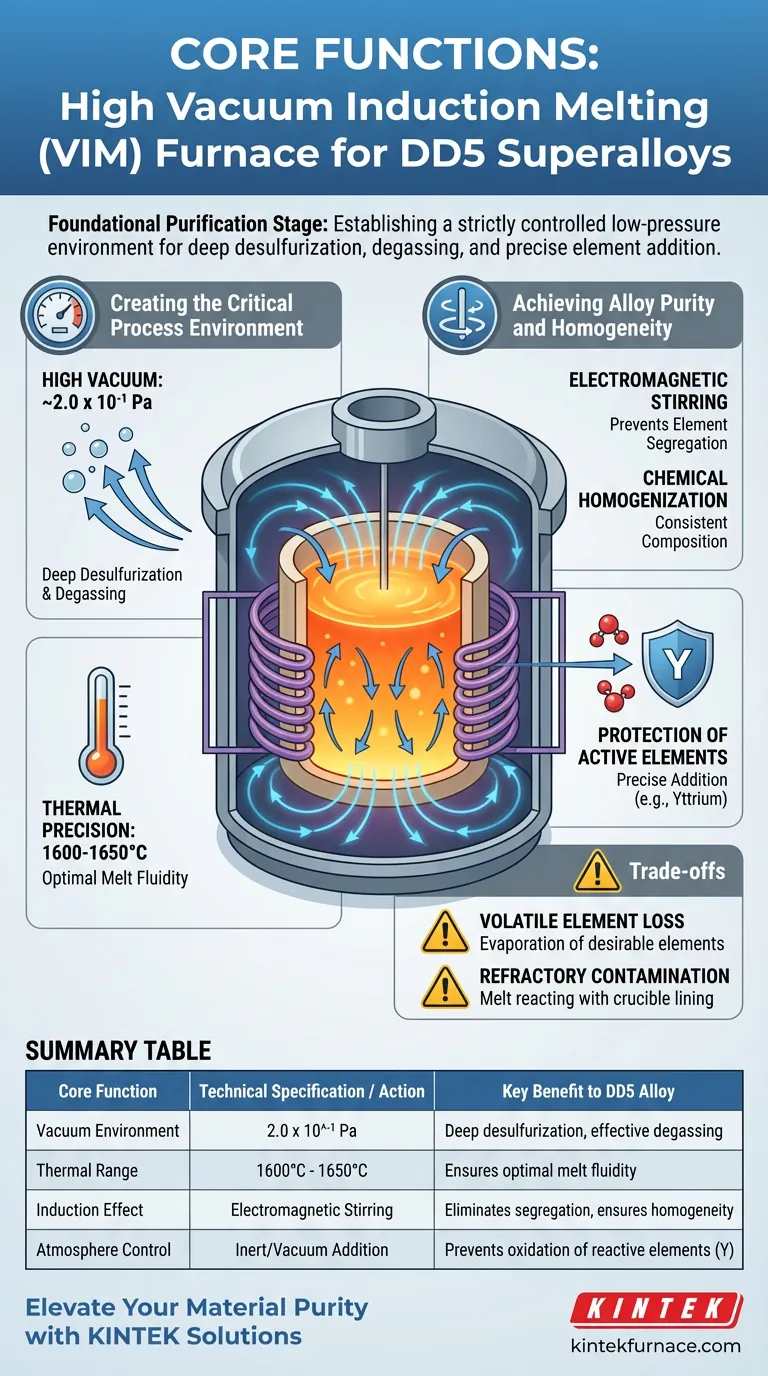

Le four de fusion par induction sous vide poussé (VIM) constitue l'étape de purification fondamentale pour les superalliages DD5. Il fonctionne en établissant un environnement à basse pression strictement contrôlé, généralement autour de 2,0 x 10^-1 Pa, tout en chauffant l'alliage à des températures comprises entre 1600 et 1650 degrés Celsius. Cet équipement est essentiel pour obtenir une désulfuration profonde, un dégazage du bain en fusion et permettre l'ajout précis d'éléments réactifs sans oxydation.

La valeur fondamentale du four VIM réside dans sa capacité à purifier simultanément la matrice métallique et à protéger les éléments hautement réactifs. En combinant le vide poussé et l'agitation électromagnétique, il assure l'homogénéité chimique et les faibles niveaux d'impuretés requis pour l'intégrité structurelle des superalliages DD5.

Création de l'environnement de processus critique

Le rôle du vide poussé

Le four VIM fonctionne à une pression spécifique d'environ 2,0 x 10^-1 Pa.

Cet environnement à basse pression est le principal mécanisme de dégazage, extrayant efficacement les impuretés gazeuses du métal en fusion.

De manière cruciale, ce niveau de vide facilite une désulfuration profonde, une étape de purification nécessaire pour éliminer le soufre, qui est préjudiciable aux propriétés mécaniques de l'alliage.

Précision thermique

Le traitement des superalliages DD5 nécessite le maintien de températures élevées allant de 1600 à 1650 degrés Celsius.

Le maintien de cette fenêtre spécifique assure que le bain en fusion est suffisamment fluide pour que les réactions de purification se déroulent efficacement sans surchauffer le matériau ni endommager la paroi du four.

Obtention de la pureté et de l'homogénéité de l'alliage

Agitation électromagnétique

Un avantage distinct du processus VIM est l'effet d'agitation électromagnétique généré naturellement par les bobines de chauffage par induction.

Cette force agite continuellement le bain en fusion, empêchant la ségrégation des éléments lourds et légers.

Homogénéisation chimique

Le mouvement constant fourni par l'agitation électromagnétique assure une homogénéisation chimique dans l'ensemble du bain en fusion.

Cela garantit que chaque section de l'ingot a une composition cohérente, ce qui est essentiel pour la performance des alliages complexes comme le DD5.

Protection des éléments actifs

L'environnement VIM permet l'ajout précis d'éléments actifs, en particulier l'yttrium (Y), qui est très réactif à l'oxygène.

En éliminant l'oxygène atmosphérique, le four empêche la perte oxydative de ces additions critiques, garantissant qu'elles restent dans l'alliage pour remplir leur fonction prévue plutôt que de se transformer en scories ou en inclusions d'oxyde.

Comprendre les compromis

Perte d'éléments volatils

Bien que le vide poussé soit excellent pour éliminer les impuretés gazeuses, il ne fait pas de distinction avec les éléments volatils souhaitables.

Les opérateurs doivent gérer soigneusement la pression et la température pour éviter l'évaporation des éléments d'alliage nécessaires qui ont des pressions de vapeur élevées.

Contamination réfractaire

Malgré la pureté du vide, le métal en fusion est toujours en contact avec le creuset en céramique.

Les temps de maintien prolongés à des températures maximales (1650°C) peuvent augmenter le risque que le bain en fusion réagisse avec la paroi du creuset, introduisant potentiellement des inclusions céramiques dans l'alliage.

Faire le bon choix pour votre objectif

Si votre objectif principal est la propreté de l'alliage : Donnez la priorité aux capacités de niveau de vide pour assurer un dégazage maximal et une efficacité de désulfuration profonde.

Si votre objectif principal est la précision compositionnelle : Concentrez-vous sur le contrôle précis de l'agitation par induction et de la température pour protéger les additions réactives comme l'yttrium de l'oxydation ou de la ségrégation.

Le four VIM n'est pas seulement un récipient de fusion ; c'est un réacteur chimique complexe qui définit la pureté de base et le potentiel de performance du composant DD5 final.

Tableau récapitulatif :

| Fonction principale | Spécification technique / Action | Avantage clé pour l'alliage DD5 |

|---|---|---|

| Environnement sous vide | 2,0 x 10^-1 Pa | Désulfuration profonde et dégazage efficace des impuretés |

| Plage thermique | 1600℃ - 1650℃ | Assure une fluidité optimale du bain pour les réactions de purification |

| Effet d'induction | Agitation électromagnétique | Élimine la ségrégation des éléments ; assure l'homogénéité chimique |

| Contrôle de l'atmosphère | Addition inerte/sous vide | Prévient l'oxydation des éléments réactifs comme l'yttrium (Y) |

Améliorez la pureté de vos matériaux avec les solutions KINTEK

Maximisez les performances de vos superalliages DD5 avec nos systèmes de fusion à haute température avancés. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques de recherche ou de production. Que vous ayez besoin d'un contrôle thermique précis ou d'une homogénéité chimique supérieure, nos fours de laboratoire offrent la fiabilité dont votre projet a besoin. Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins uniques et découvrir comment KINTEK peut améliorer l'efficacité de votre traitement des matériaux.

Guide Visuel

Références

- Fuwei Wang, Hu Zhang. The Influence of Yttrium Content and Ceramic Crucible Materials on Desulfurization during Vacuum Induction Melting of DD5 Superalloys. DOI: 10.3390/met14030353

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelles sont les principales exigences d'application pour le four à induction sous vide ? Assurer un traitement des métaux sûr et de haute pureté

- Quelles sont les principales différences entre les fours VIM et AM ? Choisissez la bonne technologie de fusion pour vos métaux

- Pourquoi plusieurs cycles de fusion répétés sont-ils nécessaires dans la production d'alliages Ni-Ti-Hf-La ? Assurer l'homogénéisation

- Qu'est-ce que l'agitation inductive et comment fonctionne-t-elle ? Maîtriser le mélange de métal en fusion pour des alliages supérieurs

- Quelle est la fonction principale d'un four à arc électrique ? Homogénéisation des lingots d'alliages à base de Fe

- Comment le système de contrôle d'un four de fusion à induction améliore-t-il le fonctionnement ? Augmentez l'efficacité et la précision de la fusion des métaux

- Comment le chauffage par induction assure-t-il la cohérence des résultats ? Maîtriser le contrôle thermique de précision

- Quelles applications futures pourraient bénéficier de la technologie d'induction ? Débloquez la fabrication de nouvelle génération et l'énergie verte