À la base, le chauffage par induction assure la cohérence en transformant le processus de chauffage d'un art imprécis en une science précise et contrôlable. Contrairement aux flammes nues ou aux fours qui dépendent du transfert de chaleur externe, l'induction utilise un champ électromagnétique sans contact pour générer de la chaleur directement à l'intérieur de la pièce, permettant un contrôle inégalé sur l'emplacement, la quantité et la vitesse du chauffage.

Un chauffage incohérent est un problème de contrôle de processus. L'induction résout ce problème en remplaçant la variabilité des flammes et des compétences de l'opérateur par la physique prévisible de l'électromagnétisme, gérée par l'électronique moderne à semi-conducteurs. Cela fait des résultats cohérents et reproductibles une caractéristique inhérente du système, et non une question de hasard.

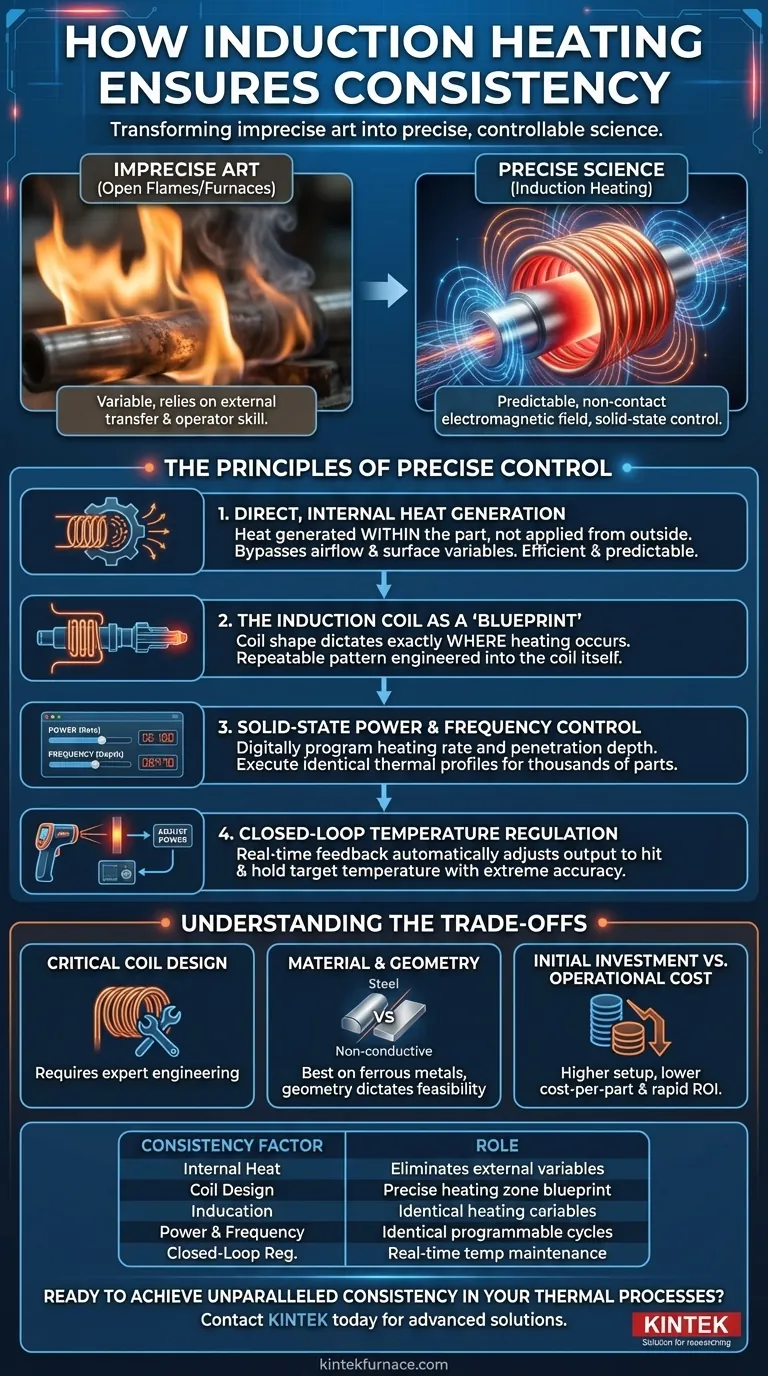

Les principes du contrôle de précision

Pour comprendre la cohérence de l'induction, il faut comprendre comment elle contrôle le flux d'énergie. Le processus est régi par plusieurs facteurs distincts qui fonctionnent ensemble pour éliminer les conjectures.

Génération de chaleur directe et interne

La différence fondamentale est que l'induction n'applique pas de chaleur à partir d'une source externe. Au lieu de cela, un champ magnétique alternatif induit des courants de Foucault électriques à l'intérieur de la pièce conductrice. La résistance naturelle du matériau à ces courants génère une chaleur interne instantanée.

Cette méthode contourne les variables du transfert de chaleur externe, telles que le flux d'air ou la contamination de surface, ce qui entraîne un cycle de chauffage beaucoup plus efficace et prévisible dès le départ.

La bobine d'induction comme « plan » thermique

La bobine d'induction, généralement fabriquée en tube de cuivre, agit comme l'outil principal de contrôle. La forme, la taille et la proximité de la bobine par rapport à la pièce créent un champ magnétique qui dicte précisément où le chauffage se produit.

Cela vous permet de chauffer une zone spécifique d'une pièce complexe — comme l'extrémité d'un arbre ou les filets d'un boulon — sans affecter le matériau environnant. Le motif de chauffage est intégré dans la bobine elle-même, ce qui le rend reproductible à chaque fois.

Contrôle de la puissance et de la fréquence à semi-conducteurs

Les appareils de chauffage par induction modernes utilisent des alimentations à semi-conducteurs, qui sont le cerveau de l'opération. Ces systèmes permettent aux opérateurs de programmer et de contrôler avec précision les variables clés du processus : la puissance de sortie et la fréquence.

Modifier le niveau de puissance contrôle la vitesse de chauffage, tandis que l'ajustement de la fréquence modifie la profondeur de pénétration de la chaleur. Ce niveau de contrôle numérique signifie que vous pouvez concevoir un profil spécifique de montée en température, de maintien et de refroidissement et l'exécuter identiquement pour des milliers de pièces.

Régulation de température en boucle fermée

Pour le plus haut degré de précision, les systèmes à induction s'intègrent à des capteurs de température comme les pyromètres infrarouges. Cela crée un système de rétroaction en boucle fermée.

Le capteur mesure constamment la température de la pièce et renvoie ces données à l'alimentation. Le système ajuste ensuite automatiquement sa puissance en temps réel pour atteindre une température cible et la maintenir avec une extrême précision, évitant ainsi le sous-chauffage et la surchauffe.

Comprendre les compromis

Bien que puissante, la cohérence du chauffage par induction n'est pas automatique. Elle dépend d'un système correctement conçu et comporte des considérations spécifiques.

Le rôle critique de la conception de la bobine

Une bobine mal conçue est la cause la plus fréquente de mauvais résultats. Si la bobine n'est pas correctement couplée à la pièce, elle produira un chauffage inégal, annulant le principal avantage de la technologie. La cohérence est subordonnée à une conception de bobine experte adaptée à la géométrie spécifique de la pièce.

Contraintes de matériaux et de géométrie

L'induction fonctionne mieux sur les matériaux électriquement conducteurs, principalement les métaux ferreux comme l'acier et le fer. Son efficacité sur des matériaux comme l'aluminium ou le cuivre est plus faible et nécessite des fréquences et des niveaux de puissance différents. La géométrie de la pièce dicte également la faisabilité et la complexité de la conception de la bobine.

Investissement initial par rapport au coût opérationnel

Le coût d'investissement initial pour un système de chauffage par induction et ses bobines personnalisées est généralement plus élevé que pour un simple montage de torche ou un four de base. Cependant, son rendement énergétique élevé, sa vitesse et sa répétabilité entraînent souvent un coût par pièce inférieur et un retour sur investissement rapide dans les environnements de production.

Faire le bon choix pour votre objectif

Décider si l'induction est la bonne solution nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est la production à haut volume avec des tolérances serrées : L'induction est le choix définitif pour sa répétabilité inégalée, sa vitesse et son potentiel d'automatisation complète.

- Si votre objectif principal est le contrôle des processus et l'enregistrement des données : La nature numérique des systèmes à induction permet une surveillance et un enregistrement précis de chaque cycle de chauffage, ce qui est essentiel pour l'assurance qualité dans des secteurs comme l'aérospatiale et le médical.

- Si votre objectif principal est la sécurité et l'efficacité au travail : Le chauffage sans flamme et localisé de l'induction crée un environnement de travail plus frais, plus propre et plus sûr tout en minimisant le gaspillage d'énergie.

- Si votre objectif principal est les travaux uniques ou la réparation de pièces variées : La nécessité de bobines spécifiques à la pièce peut rendre l'induction moins pratique qu'une méthode plus flexible (bien que moins précise) comme une torche.

En fin de compte, l'adoption du chauffage par induction est une décision de prendre le contrôle scientifique direct de vos processus thermiques.

Tableau récapitulatif :

| Facteur | Rôle dans l'assurance de la cohérence |

|---|---|

| Génération de chaleur interne | Génère de la chaleur directement dans la pièce, éliminant les variables externes. |

| Conception de la bobine | Agit comme un plan précis, dictant la zone de chauffage exacte. |

| Contrôle de la puissance et de la fréquence | Les commandes programmables gèrent la vitesse et la profondeur du chauffage pour des cycles identiques. |

| Régulation de température en boucle fermée | La rétroaction en temps réel ajuste automatiquement la puissance pour maintenir la température cible. |

Prêt à obtenir une cohérence inégalée dans vos processus thermiques ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours avancées à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube et rotatifs, ainsi que des fours sous vide et à atmosphère contrôlée et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie. Nous pouvons concevoir un système adapté à vos matériaux conducteurs uniques et à vos exigences géométriques, garantissant des résultats précis et reproductibles pour votre production à haut volume ou vos applications critiques pour la qualité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut apporter un contrôle scientifique et une fiabilité à votre laboratoire ou à votre chaîne de production.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Comment l'utilisation du vide dans le pressage à chaud affecte-t-elle le traitement des matériaux ? Obtenez des matériaux plus denses, plus purs et plus solides

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures