Les systèmes de synthèse hydrothermale par micro-ondes offrent un avantage technologique distinct dans la production de nanosphères de carbone (CNS) en modifiant fondamentalement la manière dont la chaleur est appliquée à la réaction. En utilisant le rayonnement micro-ondes pour induire la rotation polaire moléculaire, le système génère de la chaleur directement dans le liquide plutôt que de s'appuyer sur la conduction d'une source externe. Il en résulte un processus de production nettement plus rapide et plus uniforme que les méthodes traditionnelles.

Point clé à retenir Le principal avantage de la synthèse par micro-ondes réside dans son mécanisme de transfert d'énergie direct ; en chauffant le liquide de réaction en interne par interaction moléculaire, il élimine les gradients thermiques et réduit les temps de réaction de plusieurs heures à quelques minutes, assurant une cohérence supérieure des nanomatériaux finaux.

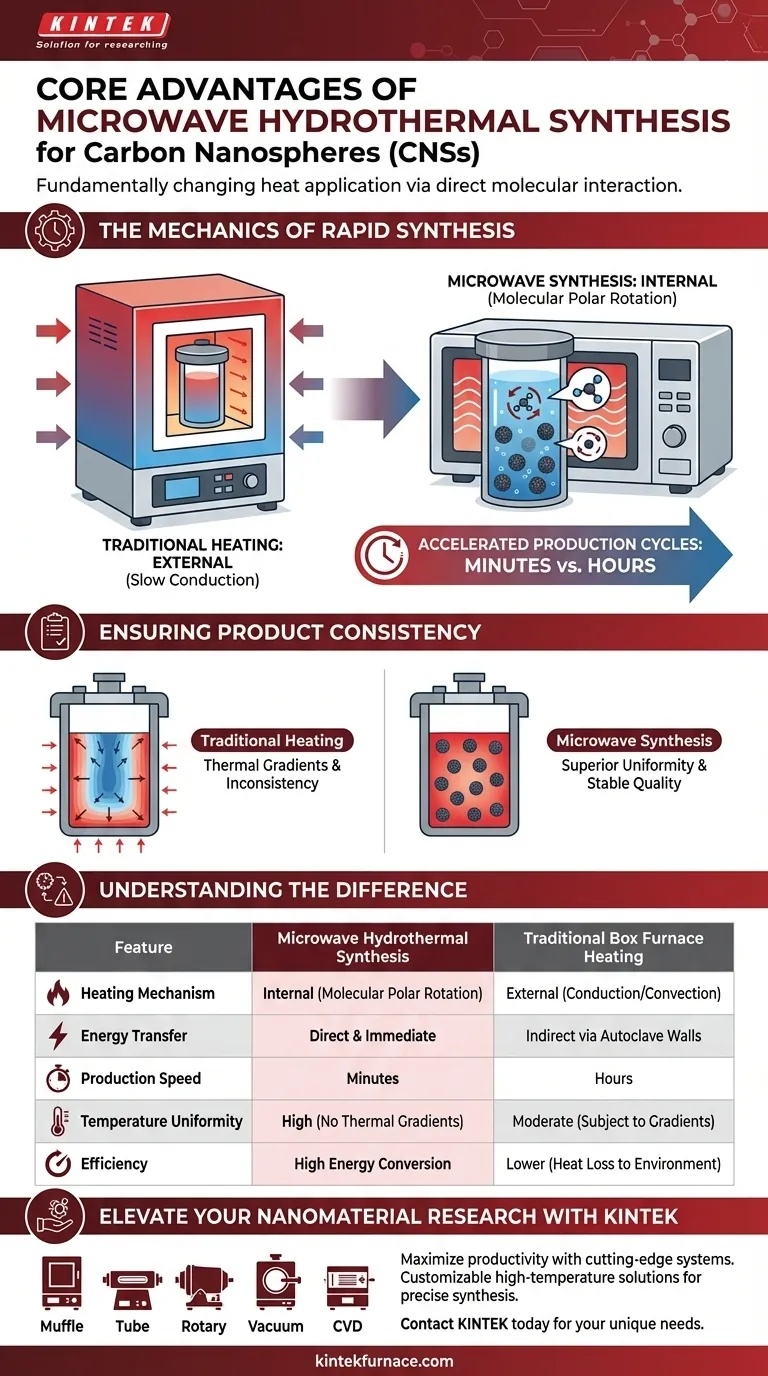

La mécanique de la synthèse rapide

Transfert d'énergie direct

Contrairement aux méthodes conventionnelles qui chauffent un récipient de l'extérieur, les systèmes à micro-ondes utilisent le rayonnement micro-ondes.

Ce rayonnement agit directement sur le liquide de réaction par un processus appelé rotation polaire moléculaire. L'énergie est immédiatement convertie en chaleur au niveau moléculaire, assurant une haute efficacité de conversion énergétique.

Cycles de production accélérés

Le bénéfice opérationnel le plus immédiat est la vitesse.

Étant donné que le mécanisme de chauffage est direct et interne, le système de réaction atteint la température cible beaucoup plus rapidement. Cela permet de réaliser les réactions de synthèse en quelques minutes, ce qui raccourcit considérablement le cycle de production global par rapport aux méthodes hydrothermales traditionnelles.

Assurer la cohérence du produit

Élimination des gradients de température

Le chauffage traditionnel crée souvent des zones de température inégales : plus chaudes près des parois, plus froides au centre.

La synthèse par micro-ondes chauffe uniformément tout le volume du liquide. Cette uniformité de chauffage supérieure empêche la formation de gradients de température qui conduisent généralement à des incohérences dans le produit final.

Stabilisation de la qualité

Dans la production de nanosphères de carbone, l'uniformité est essentielle.

En éliminant les fluctuations thermiques, le système à micro-ondes empêche efficacement les fluctuations de qualité du produit. Cela garantit que les propriétés structurelles et chimiques des CNS restent cohérentes tout au long du lot.

Comprendre la différence : Micro-ondes vs. Chauffage traditionnel

Les limites du chauffage externe

Pour apprécier la valeur du système à micro-ondes, il est utile de comprendre l'alternative : le four de laboratoire industriel.

Comme indiqué dans les processus hydrothermaux standard, un four de laboratoire agit comme une source de chaleur externe pour chauffer un autoclave. Bien que cette méthode fournisse un champ thermique stable (par exemple, en maintenant 150 °C), elle repose sur le chauffage par conduction.

Comparaison de l'efficacité

La méthode du four de laboratoire est intrinsèquement plus lente car la chaleur doit traverser l'air du four, les parois de l'autoclave, et enfin la solution.

Bien qu'efficace pour certains processus de cristallisation (comme la formation de structures spinelles inverses avec du cobalt et du zirconium), cette approche externe ne peut égaler les vitesses de chauffage rapides ni l'efficacité énergétique de l'interaction micro-ondes directe utilisée pour la production de CNS.

Faire le bon choix pour votre objectif

Lors de la sélection d'une méthodologie de synthèse pour les nanosphères de carbone, alignez votre choix sur vos priorités de production :

- Si votre objectif principal est la vitesse de production : Utilisez la synthèse par micro-ondes pour réduire les temps de réaction à quelques minutes grâce au chauffage moléculaire direct.

- Si votre objectif principal est l'uniformité du produit : Utilisez des systèmes à micro-ondes pour éliminer les gradients de température et garantir que chaque nanosphère est soumise aux mêmes conditions thermiques.

En adoptant la synthèse hydrothermale par micro-ondes, vous passez d'un processus de chauffage passif à une stratégie de fabrication active au niveau moléculaire.

Tableau récapitulatif :

| Caractéristique | Synthèse hydrothermale par micro-ondes | Chauffage traditionnel par four de laboratoire |

|---|---|---|

| Mécanisme de chauffage | Interne (Rotation polaire moléculaire) | Externe (Conduction/Convection) |

| Transfert d'énergie | Direct et immédiat | Indirect via les parois de l'autoclave |

| Vitesse de production | Minutes | Heures |

| Uniformité de la température | Élevée (Pas de gradients thermiques) | Modérée (Sujette aux gradients) |

| Efficacité | Haute conversion d'énergie | Plus faible (Pertes de chaleur vers l'environnement) |

Améliorez votre recherche sur les nanomatériaux avec KINTEK

Maximisez la productivité de votre laboratoire avec nos systèmes hydrothermaux à micro-ondes de pointe. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD personnalisables, spécialement conçus pour répondre aux exigences rigoureuses de la synthèse de nanomatériaux avancés.

Que vous produisiez des nanosphères de carbone ou des structures d'oxydes complexes, nos solutions à haute température garantissent la précision thermique que votre travail mérite. Contactez-nous dès aujourd'hui pour trouver le four personnalisable idéal pour vos besoins uniques et découvrez l'avantage KINTEK en matière de précision et de performance.

Guide Visuel

Références

- Kaihe Lv, Jinsheng Sun. Microwave-Assisted Synthesis of Carbon Nanospheres and Their Application as Plugging Agents for Oil-Based Drilling Fluids. DOI: 10.3390/molecules30030463

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel est le but de l'utilisation d'une plaque d'acier inoxydable préchauffée lors du traitement du verre en fusion ? Éviter les contraintes thermiques.

- Qu'est-ce que le frittage et à quels types de matériaux peut-il s'appliquer ? Débloquez des matériaux denses et solides pour vos projets

- Quel rôle joue une étuve sous vide dans la détermination de la teneur en humidité des adsorbants de charbon épuisés en mercure ? Principaux enseignements

- Pourquoi les substrats subissent-ils un traitement dans un four de recuit à haute température ? Perfectionnement des hétérostructures PtTe2/WTe2

- Quels sont les avantages et les inconvénients de la porcelaine dentaire ? Atteindre un équilibre parfait entre esthétique et durabilité

- Quelles sont les exigences pour le chargement de poudre de soufre dans la synthèse de MoS2 ? Maîtrisez la plage de précision de 50 à 150 mg

- Quels sont les avantages du procédé d'utilisation d'un four de fusion électrique avec un thermostat réglable ? Optimiser le raffinage des déchets de cuivre

- Pourquoi un four de traitement thermique rapide (RTP) est-il nécessaire pour la fabrication de diodes ? Atteindre des contacts ohmiques stables