Le four de traitement thermique rapide (RTP) est essentiel pour la fabrication de diodes car il fournit l'énergie thermique précise requise pour finaliser la connexion électrique entre le métal et le semi-conducteur. En soumettant la couche de contact en aluminium à 300 °C pendant 10 minutes, le four induit une diffusion atomique à l'interface. Cette étape est non négociable pour réduire la résistance de contact et créer un contact ohmique stable.

L'objectif principal de l'étape RTP est de transformer une interface physique en un chemin électrique fiable. Sans la diffusion atomique facilitée par ce processus de recuit, la résistance de contact reste trop élevée, rendant impossibles des mesures précises de courant-tension (I-V).

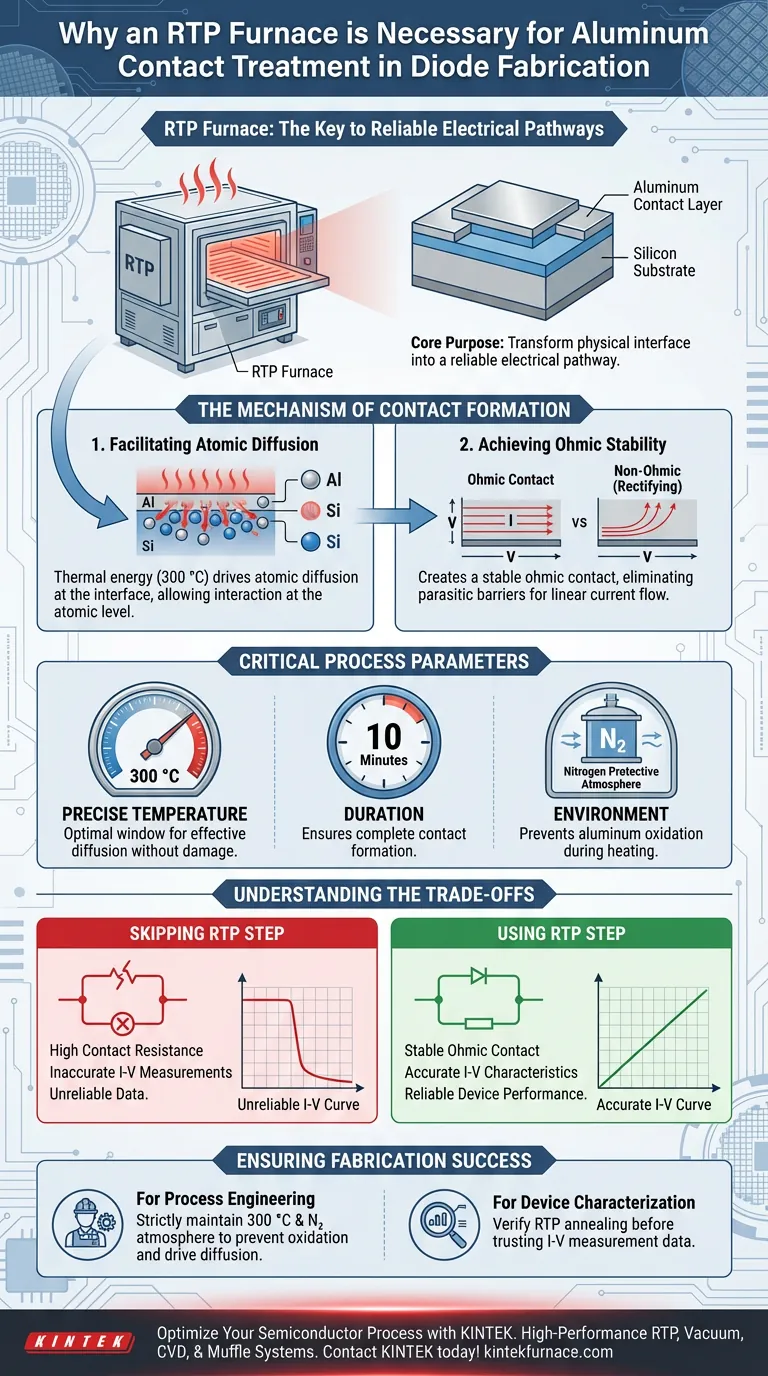

Le Mécanisme de Formation du Contact

Faciliter la Diffusion Atomique

Le rôle principal du four RTP est de faciliter la diffusion atomique à l'interface aluminium-silicium. Le simple dépôt d'aluminium sur du silicium ne crée pas immédiatement une connexion électrique de haute qualité.

L'énergie thermique est nécessaire pour mobiliser les atomes à la jonction. Le four RTP fournit cette énergie, permettant à l'aluminium et au silicium d'interagir au niveau atomique.

Obtenir la Stabilité Ohmique

Ce processus de diffusion est essentiel pour établir un contact ohmique stable. Un contact ohmique permet au courant de circuler linéairement conformément à la loi d'Ohm, sans comportement de redressement au niveau du contact lui-même.

En garantissant que le contact est ohmique, vous éliminez les barrières parasites au flux de courant. Cela garantit que le dispositif fonctionne comme prévu plutôt que d'être limité par la qualité de ses terminaux.

Paramètres Critiques du Processus

Température et Durée Précises

Le processus de référence dicte un protocole de recuit spécifique : 300 °C pendant 10 minutes. Cette fenêtre spécifique fournit suffisamment d'énergie pour abaisser la résistance sans endommager la structure du dispositif.

Le respect de ces paramètres garantit que la diffusion est contrôlée et efficace. S'écarter de cette durée ou de cette température pourrait entraîner une formation de contact incomplète.

Contrôle de l'Environnement

Le processus de recuit doit avoir lieu sous une atmosphère protectrice d'azote. Le four RTP permet cet environnement contrôlé, ce qui est vital pour le succès du traitement.

L'azote empêche l'oxydation de l'aluminium pendant la phase de chauffage. L'oxydation à ce stade dégraderait la qualité du contact et augmenterait la résistance, contrecarrant l'objectif du processus de recuit.

Comprendre les Compromis

Le Coût de l'Omission

Sauter l'étape RTP est une erreur critique dans la fabrication de diodes. Sans ce traitement thermique, la résistance de contact reste effectivement non traitée.

Une résistance de contact élevée introduit des chutes de tension qui ne font pas partie du comportement intrinsèque de la diode. Cela masque les véritables performances du dispositif.

Impact sur la Caractérisation

Le compromis le plus significatif concerne la précision de la mesure. La formation d'un contact ohmique stable est essentielle pour la mesure précise des caractéristiques courant-tension (I-V).

Si le contact n'est pas stable, les données collectées lors des tests ne seront pas fiables. Vous mesurerez la résistance du mauvais contact plutôt que la physique de la diode.

Assurer le Succès de la Fabrication

Pour garantir que votre fabrication de diodes produise des dispositifs fonctionnels et testables, considérez ce qui suit en fonction de votre rôle spécifique :

- Si votre objectif principal est l'ingénierie des processus : Maintenez strictement le profil de température de 300 °C et l'atmosphère d'azote pour éviter l'oxydation tout en favorisant la diffusion.

- Si votre objectif principal est la caractérisation des dispositifs : Vérifiez que l'étape de recuit RTP a été achevée avant de faire confiance aux données de mesure I-V.

Un contact en aluminium correctement recuit est le pont entre une structure semi-conductrice théorique et un dispositif électronique fonctionnel.

Tableau Récapitulatif :

| Paramètre | Spécification | Objectif |

|---|---|---|

| Température | 300 °C | Fournit l'énergie pour la diffusion atomique |

| Durée | 10 Minutes | Assure la formation complète du contact |

| Atmosphère | Azote ($N_2$) | Prévient l'oxydation de l'aluminium |

| Objectif | Contact Ohmique | Permet un flux de courant linéaire et la précision |

Optimisez Votre Processus de Semi-conducteurs avec KINTEK

Le traitement thermique de précision fait la différence entre une mesure échouée et un dispositif haute performance. Chez KINTEK, nous comprenons que chaque degré et chaque seconde comptent. Forts d'une R&D et d'une fabrication expertes, nous fournissons des systèmes RTP, sous vide, CVD et à moufles haute performance conçus pour offrir le contrôle environnemental précis et la stabilité de température dont votre laboratoire a besoin.

Que vous affiniez des couches de contact en aluminium ou développiez des structures semi-conductrices de nouvelle génération, nos fours de laboratoire personnalisables garantissent que votre recherche est soutenue par des résultats fiables et reproductibles.

Prêt à améliorer vos capacités de fabrication ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- G. Naga Raju, P.R. Sekhar Reddy. Microstructural and Current-voltage Characteristics in Mo/HfO2/n‑Si Based Metal-Insulator-Semiconductor (MIS) Diode using Different Methods for Optoelectronic Device Applications. DOI: 10.36948/ijfmr.2024.v06i02.16012

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment l'absorption des ions métalliques par les plantes influence-t-elle la pyrolyse ? Synthèse de matériaux améliorée par prétraitement biologique

- Pourquoi la dispersion coulée doit-elle être traitée dans une étuve de séchage à 100°C ? Assurer une morphologie de film parfaite

- Pourquoi un système DRX in situ avec un four à haute température est-il nécessaire pour les céramiques Y-W-N ? Capture de la stabilité en temps réel

- Pourquoi l'utilisation d'une étuve sous vide est-elle obligatoire pour le séchage des précurseurs de MXène Ti3C2Tx ? Protégez vos matériaux 2D avancés

- Quel rôle joue un pont LCR haute fréquence dans l'analyse de la CIS des céramiques SSBSN ? Dévoiler les secrets microstructuraux

- Quel est le but de l'application d'un revêtement de nitrure de bore hexagonal (h-BN) sur du graphite ? Améliorer la pureté et la longévité des outils

- Pourquoi un réacteur de chauffage électrique de précision est-il utilisé pour le traitement à l'ozone du graphène poreux ? Atteignez une précision à l'échelle d'Angström

- Quel est le but de l'utilisation d'une étuve de laboratoire pour le recyclage des catalyseurs ? Optimiser les performances et l'intégrité des données