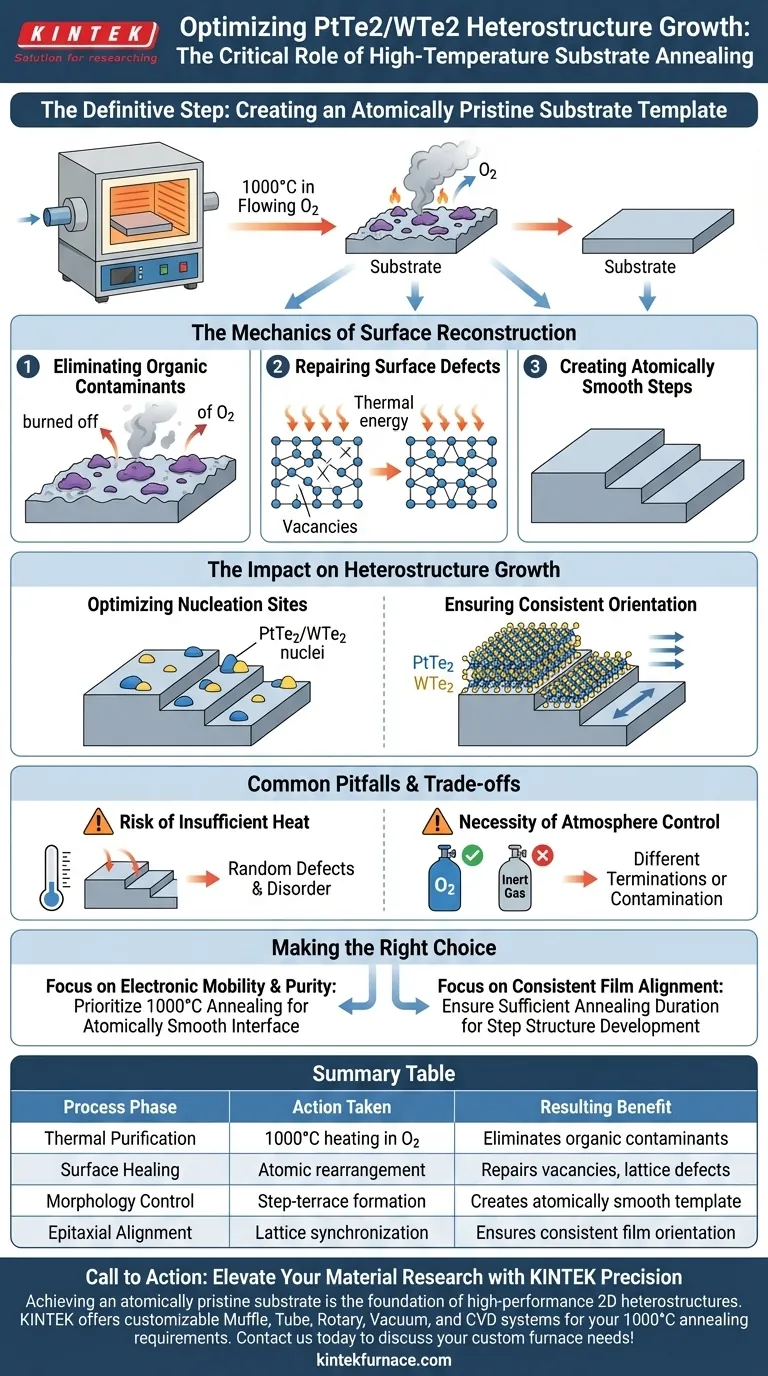

Le recuit à haute température est l'étape définitive pour créer une surface de substrat atomiquement vierge, ce qui est une condition préalable à une croissance épitaxiale de haute qualité. En chauffant le substrat à environ 1000°C dans un flux d'oxygène, vous éliminez simultanément les contaminants organiques et reconstruisez physiquement la surface pour réparer les défauts au niveau atomique.

Point clé à retenir Le processus de recuit transforme un substrat chimiquement impur et structurellement irrégulier en un modèle atomiquement lisse. Cette architecture de surface spécifique fournit le "plan" nécessaire pour que le PtTe2 et le WTe2 nucléent efficacement et croissent avec une orientation cristallographique cohérente.

La mécanique de la reconstruction de surface

Élimination des contaminants organiques

Les méthodes de nettoyage standard laissent souvent des résidus microscopiques. Le recuit à haute température agit comme une étape de purification finale.

En faisant circuler de l'oxygène à 1000°C, tous les contaminants organiques restants à la surface du substrat sont efficacement brûlés. Cela garantit que l'interface entre le substrat et le matériau ultérieur est chimiquement pure.

Réparation des défauts de surface

Le polissage mécanique ou la manipulation peuvent introduire des défauts invisibles, tels que des lacunes ou des rayures, dans le réseau cristallin du substrat.

L'énergie thermique fournie pendant le recuit permet aux atomes de surface de se réorganiser. Ce processus de "guérison" comble les lacunes et corrige les irrégularités, restaurant ainsi l'intégrité structurelle de la surface cristalline.

Création de marches atomiquement lisses

L'objectif ultime de ce traitement thermique est le contrôle morphologique.

La réorganisation des atomes aboutit à une surface caractérisée par une structure de marches atomiquement lisses. Ces "marches" et "terrasses" plates sont cruciales car elles définissent la manière dont la prochaine couche de matériau s'attachera à la surface.

L'impact sur la croissance des hétérostructures

Optimisation des sites de nucléation

Pour que les matériaux 2D comme le PtTe2 et le WTe2 poussent avec succès, ils nécessitent des points spécifiques pour commencer à se former, appelés sites de nucléation.

Les bords des marches créés pendant le recuit servent de sites de nucléation idéaux à haute énergie. Sans ces marches définies, la nucléation se produit de manière aléatoire, entraînant une mauvaise qualité du film.

Assurer une orientation cohérente

L'agencement du substrat détermine l'agencement du film.

Une surface recuite et structurée en marches force les films minces en croissance à s'aligner sur le réseau cristallin du substrat. Cela garantit que les couches de PtTe2 et de WTe2 maintiennent une orientation cohérente sur l'ensemble de l'échantillon, ce qui est essentiel pour les performances électroniques de l'hétérostructure.

Pièges courants et compromis

Le risque d'une chaleur insuffisante

Si la température est trop basse ou la durée trop courte, la reconstruction de la surface sera incomplète.

Cela laisse des défauts aléatoires qui agissent comme des "états pièges" pour les porteurs de charge. Par conséquent, le matériau superposé souffrira probablement d'un désordre polycristallin plutôt que de former un cristal unique et continu.

La nécessité d'un contrôle de l'atmosphère

La présence d'oxygène en flux est spécifique et critique.

Tenter ce processus dans une atmosphère non contrôlée peut entraîner différentes terminaisons de surface ou une contamination supplémentaire. L'oxygène aide à éliminer les impuretés à base de carbone que les gaz inertes pourraient ne pas éliminer efficacement.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos hétérostructures PtTe2/WTe2, appliquez les principes suivants :

- Si votre objectif principal est la mobilité électronique et la pureté : Privilégiez l'étape de recuit à 1000°C pour garantir une interface atomiquement lisse qui minimise la diffusion des électrons.

- Si votre objectif principal est un alignement cohérent des films : Assurez-vous que la durée du recuit est suffisante (par exemple, 3 heures) pour développer pleinement la structure de marches qui guide l'orientation cristalline.

Un substrat vierge n'est pas simplement une base passive ; c'est le modèle actif qui dicte le destin structurel de l'ensemble de votre appareil.

Tableau récapitulatif :

| Phase du processus | Action entreprise | Bénéfice résultant |

|---|---|---|

| Purification thermique | Chauffage à 1000°C dans O2 | Élimine les contaminants organiques et les résidus de carbone |

| Guérison de surface | Réarrangement atomique | Répare les lacunes et les défauts du réseau mécanique |

| Contrôle de la morphologie | Formation de marches-terrasses | Crée des modèles atomiquement lisses pour la nucléation |

| Alignement épitaxial | Synchronisation du réseau | Assure une orientation cristallographique cohérente des films minces |

Élevez votre recherche de matériaux avec la précision KINTEK

Obtenir un substrat atomiquement vierge est la base des hétérostructures 2D haute performance. Chez KINTEK, nous comprenons que votre recherche exige une précision thermique et un contrôle atmosphérique sans compromis.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre aux exigences spécifiques de recuit à 1000°C pour vos substrats uniques, garantissant une nucléation et une mobilité électronique optimales pour vos appareils.

Prêt à transformer votre croissance de matériaux ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Yang Qu, Hyunsoo Yang. Field‐Free Spin–Orbit Torque Switching of Perpendicular Magnetization by PtTe <sub>2</sub> /WTe <sub>2</sub> Bilayers at Sub‐ns Timescales. DOI: 10.1002/adfm.202507988

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi une boîte à gants est-elle nécessaire pour la pré-lithiation de la feuille d'aluminium ? Assurer la pureté dans le développement de l'anode

- Quels sont les avantages techniques de l'utilisation d'un pyromètre bicolore ? Surveillance de haute précision des particules réactives

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel type d'environnement de réaction est requis pour la synthèse de verres chalcogénures Ge-Se-Tl-Sb ? | KINTEK

- Pourquoi les évaporateurs rotatifs ou les fours industriels sont-ils recommandés pour la manipulation de suspensions de carbure de bore contenant des solvants ?

- Quel type de four est utilisé pour le traitement thermique ? Choisissez la bonne solution pour vos matériaux

- Quelle est la fonction d'un débitmètre massique (MFC) ? Réaliser une livraison précise de vapeur d'éthanol pour la synthèse du graphène

- Pourquoi un four de séchage sous vide est-il nécessaire pour les précurseurs Fe-CN@CoCN ? Préserver l'intégrité structurelle du MOF