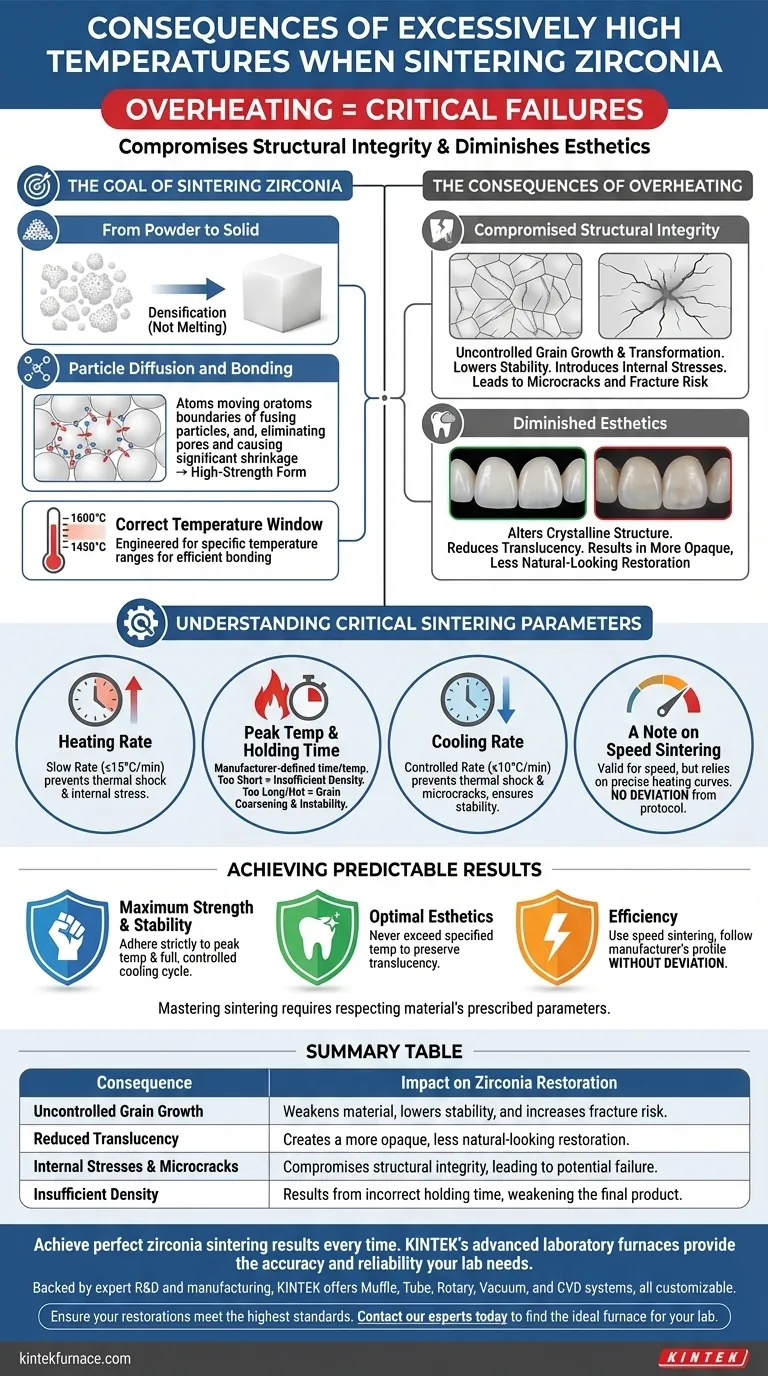

En fin de compte, l'utilisation de températures excessivement élevées lors du frittage de la zircone entraîne des défaillances critiques. Elle compromet l'intégrité structurelle du matériau, entraînant une diminution de la stabilité et des fissures, tout en altérant le résultat esthétique en réduisant la translucidité.

Le principe fondamental du frittage n'est pas d'atteindre la température la plus élevée possible, mais de maintenir un contrôle précis sur un cycle complet de chauffage, de maintien et de refroidissement. Dépasser la température spécifiée par le fabricant introduit une instabilité et dégrade la restauration finale, n'apportant aucun avantage et créant des risques importants.

L'objectif du frittage de la zircone

De la poudre au solide

Le frittage est un processus de densification, pas de fusion. Son objectif est de transformer un bloc de zircone poreux et pré-fritté en une céramique dense et solide en le chauffant en dessous de son point de fusion.

Diffusion et liaison des particules

Le processus fonctionne en permettant aux atomes de diffuser à travers les limites des particules de zircone, les fusionnant ensemble. Cela élimine les pores entre les particules et provoque un rétrécissement significatif du matériau pour obtenir sa forme finale à haute résistance.

La fenêtre de température correcte

Chaque type de zircone est conçu pour une plage de température spécifique, généralement entre 1450°C et 1600°C. Cette température spécifique fournit l'énergie nécessaire à la liaison des particules pour qu'elle se produise efficacement sans endommager la structure cristalline sous-jacente du matériau.

Les conséquences de la surchauffe

Intégrité structurelle compromise

L'utilisation d'une température trop élevée provoque une croissance et une transformation incontrôlées des grains. Cela entraîne une diminution de la stabilité du matériau et peut introduire des contraintes internes qui se manifestent par des microfissures, affaiblissant considérablement la restauration finale et la rendant sujette à la fracture.

Esthétique diminuée

La chaleur excessive a un impact négatif direct sur les propriétés visuelles de la zircone. Elle modifie la structure cristalline du matériau d'une manière qui réduit sa translucidité, résultant en une restauration plus opaque et moins naturelle.

Comprendre les paramètres critiques du frittage

Vitesse de chauffage

La vitesse à laquelle la température du four augmente doit être soigneusement contrôlée. Une vitesse de chauffage lente, généralement ≤15°C par minute, est recommandée pour éviter les chocs thermiques et l'accumulation de contraintes internes qui peuvent provoquer des fissures avant même d'atteindre la température maximale.

Température maximale et durée de maintien

C'est la phase la plus critique. Le four maintient une température maximale spécifique pendant une durée déterminée, telle que définie par le fabricant de zircone. Si la durée de maintien est trop courte, la restauration aura une densité insuffisante. Si elle est trop longue ou trop chaude, elle entraîne un grossissement des grains et une instabilité.

Vitesse de refroidissement

Le refroidissement contrôlé est tout aussi important que le chauffage contrôlé. Une chute rapide de température peut provoquer un choc thermique, entraînant des microfissures. Une vitesse de refroidissement lente, souvent ≤10°C par minute, permet à la restauration de se stabiliser progressivement et assure son intégrité structurelle.

Une note sur le frittage rapide

Les cycles de frittage rapide sont une option valable et efficace, produisant souvent des restaurations avec une résistance égale ou supérieure aux méthodes traditionnelles. Cependant, ces cycles reposent sur des courbes de chauffage précisément conçues. Toute déviation par rapport au protocole strict du fabricant annule les avantages et introduit les mêmes risques de fissures et d'instabilité.

Obtenir des résultats prévisibles

La clé du succès des restaurations en zircone n'est pas la force brute mais le contrôle précis. Le respect strict des directives du fabricant pour le matériau spécifique que vous utilisez est non négociable pour obtenir des résultats prévisibles et de haute qualité.

- Si votre objectif principal est une résistance et une stabilité maximales : Respectez strictement la température maximale recommandée et permettez un cycle de refroidissement complet et contrôlé.

- Si votre objectif principal est une esthétique optimale : Ne dépassez jamais la température spécifiée, car cela nuira directement à la translucidité du matériau.

- Si votre objectif principal est l'efficacité : Utilisez un cycle de frittage rapide, mais suivez le profil de chauffage, de maintien et de refroidissement du fabricant sans aucune déviation.

Maîtriser le processus de frittage passe par le respect des paramètres prescrits par le matériau.

Tableau récapitulatif :

| Conséquence | Impact sur la restauration en zircone |

|---|---|

| Croissance incontrôlée des grains | Affaiblit le matériau, diminue la stabilité et augmente le risque de fracture. |

| Réduction de la translucidité | Crée une restauration plus opaque et moins naturelle. |

| Contraintes internes et microfissures | Compromettent l'intégrité structurelle, entraînant une défaillance potentielle. |

| Densité insuffisante | Résulte d'une durée de maintien incorrecte, affaiblissant le produit final. |

Obtenez des résultats de frittage de zircone parfaits à chaque fois.

Un contrôle précis de la température est non négociable pour des restaurations dentaires solides et esthétiques. Les fours de laboratoire avancés de KINTEK fournissent la précision et la fiabilité dont votre laboratoire a besoin.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour vos protocoles de frittage uniques.

Assurez-vous que vos restaurations répondent aux normes les plus élevées. Contactez nos experts dès aujourd'hui pour trouver le four idéal pour votre laboratoire.

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire