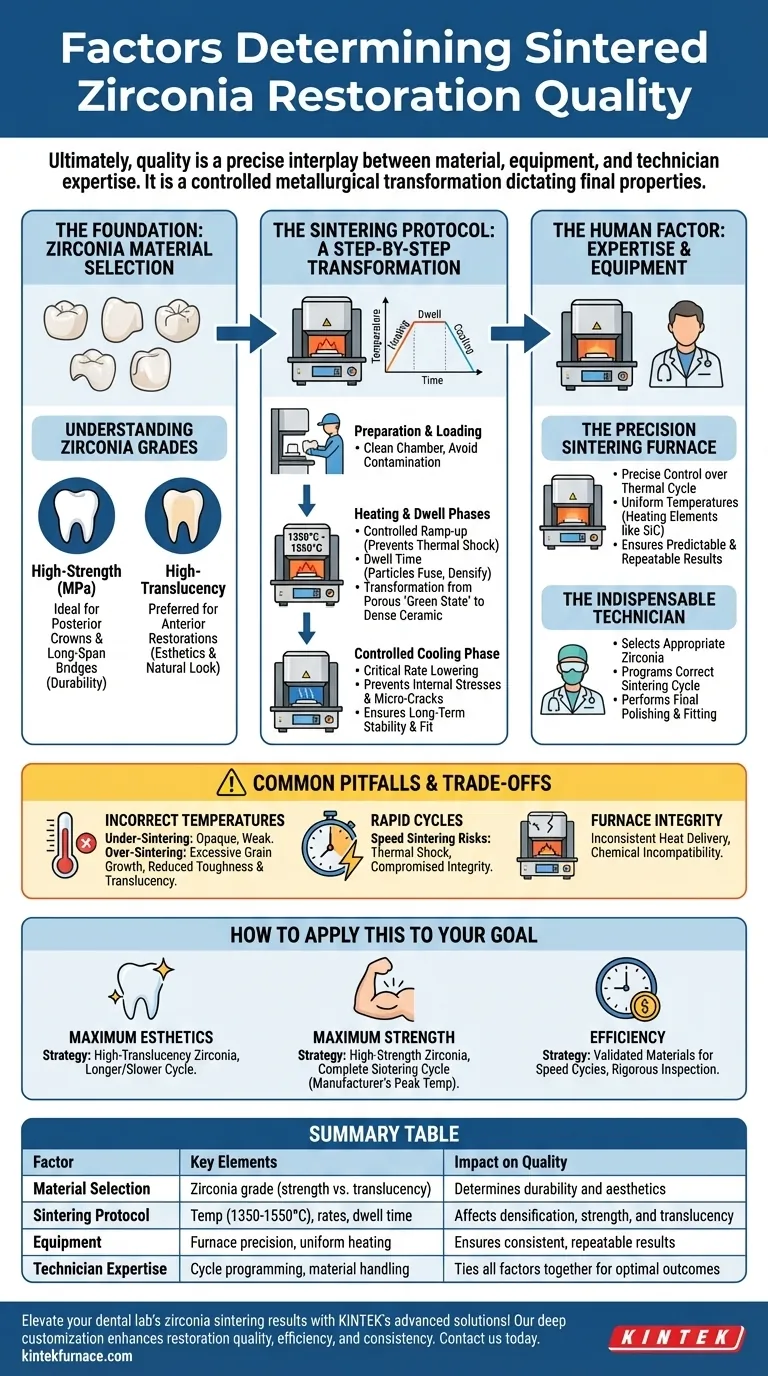

En fin de compte, la qualité d'une restauration en zircone frittée est déterminée par une interaction précise entre le matériau sélectionné, la sophistication de l'équipement et l'expertise du technicien exécutant le processus. Un résultat réussi n'est pas le fruit d'un seul facteur, mais l'aboutissement d'un protocole contrôlé où chaque variable, du choix initial du matériau au taux de refroidissement final, est gérée méticuleusement.

Le frittage est bien plus que le simple chauffage d'une restauration dans un four. C'est une transformation métallurgique contrôlée qui dicte les propriétés physiques finales de la zircone, y compris sa résistance, sa translucidité et son ajustement marginal. Atteindre l'excellence nécessite de maîtriser les variables de ce processus thermique.

Le fondement : La sélection du matériau de zircone

Avant même le début du processus de frittage, le choix du matériau donne le ton pour le résultat final. Toute zircone n'est pas créée égale, et la sélection doit s'aligner sur les exigences cliniques de la restauration.

Comprendre les qualités de zircone

Les blocs de zircone sont disponibles en différentes formulations, équilibrant principalement la résistance (mesurée en MPa) et la translucidité.

La zircone à haute résistance est idéale pour les couronnes postérieures et les bridges à longue portée où la durabilité est primordiale. La zircone à haute translucidité est préférée pour les restaurations antérieures où l'esthétique et une apparence naturelle sont les objectifs principaux.

Le protocole de frittage : Une transformation étape par étape

Le cycle de frittage est un parcours thermique précis qui transforme la zircone « état vert », molle et poreuse, en une céramique dense et solide. Chaque étape a un impact direct sur la qualité.

Étape 1 : Préparation et chargement

La restauration fraisée est soigneusement placée dans le four de frittage. Il est essentiel de s'assurer que la chambre est propre, car tout débris ou contaminant pourrait décolorer la zircone pendant le cycle à haute température.

Étape 2 : Les phases de chauffage et de maintien

Le four chauffe progressivement la restauration jusqu'à une température cible, généralement comprise entre 1350°C et 1550°C. Une montée en température lente et contrôlée empêche le choc thermique et les fractures potentielles.

Une fois à la température maximale, la restauration « maintient » ou « séjourne » pendant une durée spécifique. Durant cette phase critique, les particules individuelles de zircone fusionnent, éliminant la porosité et provoquant la contraction et la densification du matériau dans son état final et robuste.

Étape 3 : La phase de refroidissement contrôlé

Le refroidissement est tout aussi critique que le chauffage. Le four doit abaisser la température à un rythme contrôlé. Un refroidissement trop rapide peut introduire des contraintes internes, entraînant des microfissures et compromettant la stabilité à long terme et l'ajustement de la restauration.

Comprendre les compromis et les pièges courants

Les écarts par rapport à un protocole idéal peuvent compromettre de manière significative la qualité finale. Comprendre ces risques est essentiel pour produire des résultats constants.

Le risque de températures incorrectes

Une température de frittage incorrecte est une cause principale d'échec. Un sous-frittage entraîne une restauration opaque et faible avec de mauvaises propriétés physiques. Un sur-frittage peut provoquer une croissance excessive des grains, ce qui peut réduire la ténacité à la fracture et affecter négativement la translucidité.

Les dangers des cycles rapides

Bien que les cycles de « frittage rapide » offrent une efficacité, ils doivent être utilisés avec des matériaux compatibles et une compréhension approfondie des risques. Des phases de chauffage et de refroidissement abrégées augmentent le potentiel de choc thermique, ce qui peut compromettre l'intégrité marginale et la solidité structurelle de la restauration.

L'impact de l'intégrité du four

La qualité du four lui-même est primordiale. Il doit être capable de maintenir des températures uniformes et précises. Les éléments chauffants, souvent en carbure de silicium (SiC) durable, doivent être en bon état pour assurer la compatibilité chimique et une distribution de chaleur constante.

Le facteur humain : Expertise et équipement

Au-delà du matériau et du processus se trouve le rôle crucial de l'opérateur et de ses outils.

Le four de frittage de précision

Des résultats de haute qualité exigent un équipement de pointe. Un four de frittage moderne offre un contrôle précis de chaque paramètre du cycle thermique, des taux de chauffage aux temps de maintien et aux profils de refroidissement, assurant des résultats prévisibles et reproductibles.

Le technicien indispensable

L'expertise d'un technicien qualifié est le facteur décisif qui relie tous les éléments. Il est responsable de la sélection de la zircone appropriée, de la programmation du cycle de frittage correct pour ce matériau spécifique, et de l'exécution du polissage et de l'ajustement fin qui assurent une compatibilité optimale avec le patient.

Comment appliquer cela à votre objectif

Votre objectif clinique doit guider votre approche du processus de frittage.

- Si votre objectif principal est une esthétique maximale : Utilisez une zircone à haute translucidité et un cycle de frittage plus long et plus lent pour développer pleinement ses propriétés optiques.

- Si votre objectif principal est une résistance maximale : Sélectionnez une zircone à haute résistance et assurez un cycle de frittage complet à la température maximale recommandée par le fabricant pour obtenir une densification complète.

- Si votre objectif principal est l'efficacité : Utilisez des matériaux spécifiquement validés pour les cycles de frittage rapide, mais soyez conscient des compromis potentiels et inspectez rigoureusement les restaurations à la recherche de tout signe d'intégrité compromise.

Maîtriser ces facteurs est la clé pour transformer un bloc fraisé en une restauration finale prévisible, durable et esthétique.

Tableau récapitulatif :

| Facteur | Éléments clés | Impact sur la qualité |

|---|---|---|

| Sélection du matériau | Qualité de la zircone (résistance vs. translucidité) | Détermine la durabilité et l'esthétique |

| Protocole de frittage | Température (1350-1550°C), taux de chauffage/refroidissement, temps de maintien | Affecte la densification, la résistance et la translucidité |

| Équipement | Précision du four, chauffage uniforme, état des éléments | Assure des résultats constants et reproductibles |

| Expertise du technicien | Programmation du cycle, manipulation des matériaux, ajustement final | Relie tous les facteurs pour des résultats optimaux |

Améliorez les résultats de frittage de la zircone de votre laboratoire dentaire avec les solutions avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température tels que les fours à chambre, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant la qualité, l'efficacité et la cohérence des restaurations. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent répondre à vos objectifs spécifiques et favoriser le succès de vos applications dentaires !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux