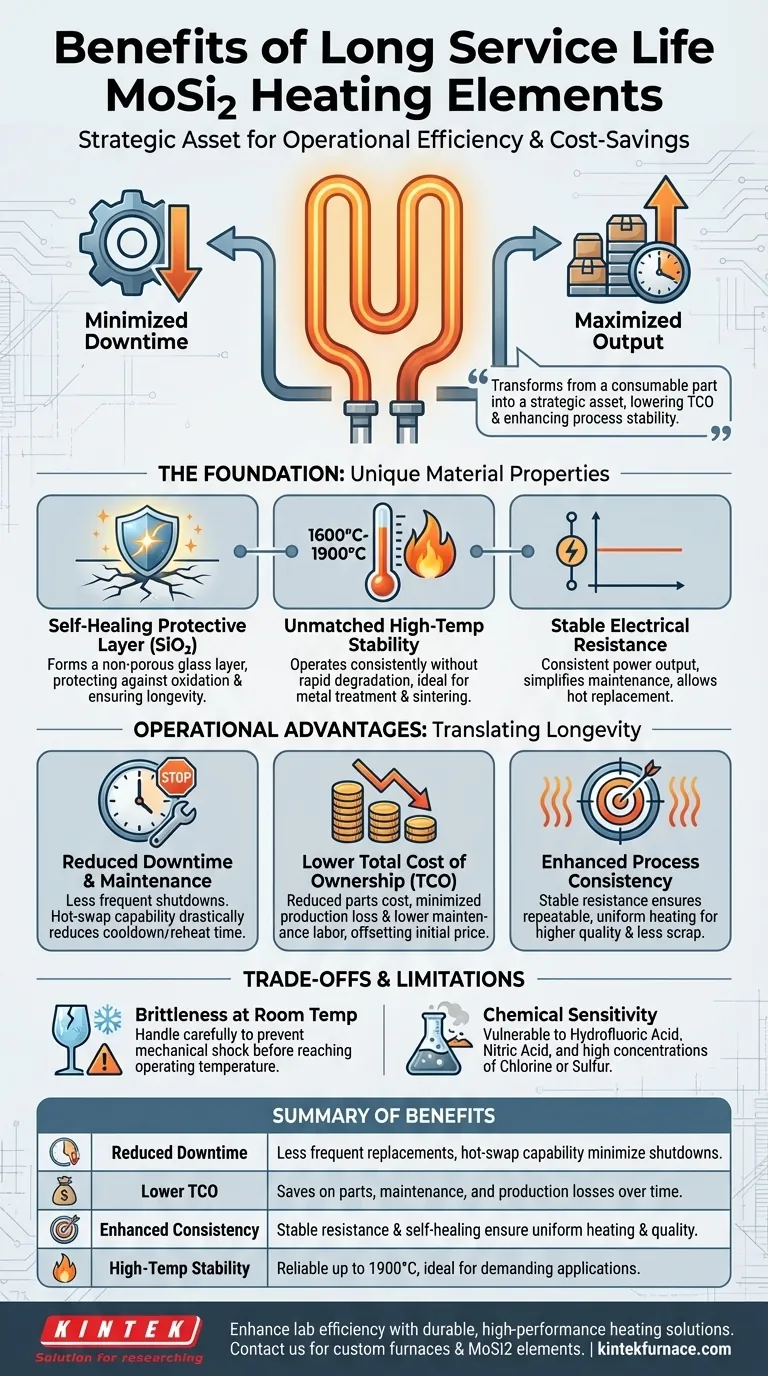

Fondamentalement, la longue durée de vie des éléments chauffants au disiliciure de molybdène (MoSi₂) se traduit directement par des avantages opérationnels et financiers significatifs. Les principaux avantages sont une réduction drastique de la fréquence et du coût de remplacement des éléments, ce qui minimise à son tour les temps d'arrêt des fours et maximise la production.

La véritable valeur de la longue durée de vie d'un élément MoSi₂ n'est pas seulement sa durabilité, mais sa capacité à fournir des performances fiables et prévisibles à haute température. Cela transforme l'élément chauffant d'une pièce consommable en un atout stratégique qui réduit le coût total de possession et améliore la stabilité du processus.

Le fondement de la longévité : propriétés matérielles uniques

La durée de vie prolongée des éléments MoSi₂ n'est pas un hasard ; elle est le résultat direct de leurs propriétés chimiques et physiques uniques à des températures extrêmes. Comprendre ces propriétés est essentiel pour apprécier leur valeur.

Une couche protectrice auto-réparatrice

Lorsqu'ils sont chauffés dans une atmosphère contenant de l'oxygène, les éléments MoSi₂ forment une fine couche de verre de silice pure (SiO₂) non poreuse. Cette couche est la clé de leur longévité.

Si l'élément est endommagé par un choc physique ou chimique, cette couche de silice se « répare » en se reformant sur la zone exposée, offrant une protection exceptionnelle contre toute oxydation ultérieure et assurant une longue durée de vie opérationnelle stable.

Stabilité inégalée à haute température

Les éléments MoSi₂ sont conçus pour fonctionner de manière constante à des températures extrêmes, généralement entre 1600 °C et 1700 °C, certaines qualités pouvant atteindre 1900 °C.

Contrairement à de nombreux autres éléments métalliques, ils ne ramollissent, ne fondent pas et ne se dégradent pas rapidement à ces températures, ce qui en fait la norme pour les applications exigeantes telles que le traitement thermique des métaux, le frittage de céramique et les fours de laboratoire.

Résistance électrique stable dans le temps

Une caractéristique clé du MoSi₂ est sa résistance stable tout au long de sa durée de vie. Cette stabilité est essentielle pour une puissance de sortie et un contrôle de la température constants.

Cela permet de connecter de nouveaux éléments en série avec des éléments plus anciens sans provoquer de déséquilibres dans le système, simplifiant ainsi la maintenance et prolongeant la durée de vie utile de l'ensemble du réseau de chauffage.

Transformer la longévité en avantages opérationnels

La science des matériaux des éléments MoSi₂ procure des avantages tangibles qui ont un impact sur les résultats financiers et l'efficacité opérationnelle d'une organisation.

Réduction des temps d'arrêt et de la maintenance

Le simple fait que ces éléments durent plus longtemps signifie que les fours sont arrêtés pour maintenance beaucoup moins fréquemment. Cela augmente directement le temps de production disponible.

De plus, de nombreux éléments MoSi₂ peuvent être remplacés pendant que le four est encore chaud, réduisant considérablement les temps d'arrêt associés à un cycle complet de refroidissement et de réchauffage.

Coût total de possession (TCO) réduit

Bien que le prix d'achat initial puisse être plus élevé que celui de certaines alternatives, le TCO est souvent nettement inférieur.

Ce calcul comprend la réduction du coût direct des pièces de rechange sur plusieurs années et, plus important encore, les économies indirectes provenant de la minimisation des pertes de production et des coûts de main-d'œuvre de maintenance plus faibles.

Amélioration de la cohérence des processus

Pour les processus thermiques de haute précision, la cohérence est primordiale. La résistance stable et les caractéristiques de vieillissement lent du MoSi₂ garantissent un environnement de chauffage hautement reproductible et uniforme.

Ceci conduit à une meilleure qualité de produit, moins de rebuts et des résultats plus prévisibles dans les applications sensibles. Leur capacité à gérer des cycles thermiques rapides sans dégradation améliore encore leur fiabilité.

Comprendre les compromis et les limites

Pour prendre une décision éclairée, il est crucial de reconnaître les conditions spécifiques et les exigences de manipulation des éléments MoSi₂.

Fragilité à température ambiante

Comme de nombreuses céramiques haute performance, les éléments MoSi₂ sont durs mais cassants à basse température. Ils nécessitent une manipulation et une installation minutieuses pour éviter les chocs mécaniques ou la fracture avant qu'ils n'atteignent leur température de fonctionnement.

Sensibilité chimique

Bien que très résistants à la plupart des atmosphères, ils sont vulnérables à certains produits chimiques. Les éléments MoSi₂ sont attaqués et dissous par l'acide fluorhydrique et l'acide nitrique, et leurs performances peuvent être affectées par des atmosphères contenant des concentrations élevées de chlore ou de soufre.

Faire le bon choix pour votre application

La sélection d'un élément chauffant doit être basée sur votre objectif opérationnel principal.

- Si votre objectif principal est de maximiser le temps de disponibilité et le rendement de la production : La combinaison d'une longue durée de vie inhérente et de la possibilité d'un remplacement à chaud fait du MoSi₂ le choix supérieur pour minimiser les temps d'arrêt planifiés et imprévus.

- Si votre objectif principal est de réduire le coût total de possession : Regardez au-delà du prix d'achat initial. La durabilité du MoSi₂ entraîne des économies substantielles à long terme sur les pièces de rechange, la main-d'œuvre de maintenance et les revenus de production préservés.

- Si votre objectif principal est la stabilité du processus à des températures extrêmes : La couche de silice auto-réparatrice et la résistance électrique stable du MoSi₂ offrent la cohérence inégalée requise pour la fabrication à haute valeur ajoutée et sensible à la température.

En fin de compte, choisir les éléments MoSi₂ est un investissement dans la fiabilité opérationnelle et l'efficacité à long terme.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Temps d'arrêt réduit | Des remplacements moins fréquents et la capacité de remplacement à chaud minimisent les arrêts de four. |

| Coût total de possession réduit | Économise sur les pièces de rechange, la main-d'œuvre de maintenance et les pertes de production au fil du temps. |

| Cohérence des processus améliorée | La résistance stable et les propriétés auto-réparatrices garantissent un chauffage uniforme et des résultats de haute qualité. |

| Stabilité à haute température | Fonctionne de manière fiable jusqu'à 1900 °C, idéal pour les applications exigeantes comme le frittage et le traitement thermique. |

Prêt à améliorer l'efficacité de votre laboratoire avec des solutions de chauffage durables et haute performance ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température avancés, y compris des fours Muffle, Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, réduisant les temps d'arrêt et le coût total de possession. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants MoSi2 peuvent bénéficier à vos opérations !

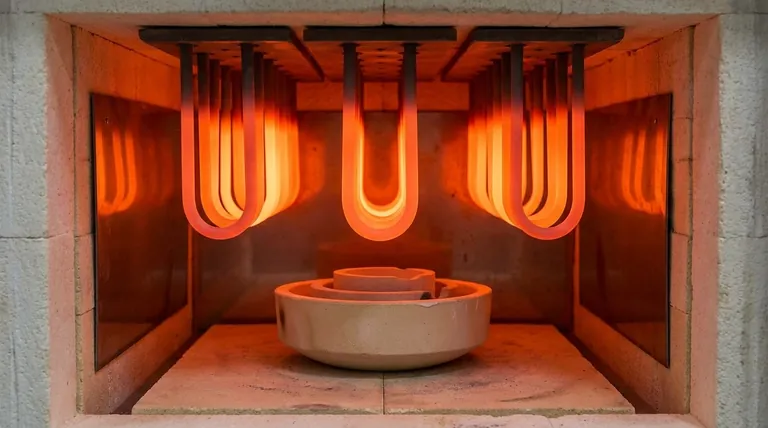

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection