Pour les applications de chauffage industriel, le choix de l'élément est une décision critique qui a un impact sur l'efficacité, la fiabilité et les coûts d'exploitation. Les éléments chauffants en carbure de silicium (SiC) sont un choix de premier ordre, appréciés pour leur capacité à fonctionner à très hautes températures (jusqu'à 1600°C), à chauffer et refroidir rapidement, à résister aux attaques chimiques et à offrir une longue durée de vie fiable. Cette combinaison d'attributs en fait une solution polyvalente et robuste pour de nombreux processus thermiques exigeants.

L'avantage principal du carbure de silicium est sa polyvalence opérationnelle. Il ne fournit pas seulement une chaleur élevée, mais le fait de manière fiable et efficace dans une gamme plus large d'atmosphères chimiques que de nombreuses alternatives, ce qui en fait un choix d'une durabilité et d'une adaptabilité uniques pour les environnements industriels complexes.

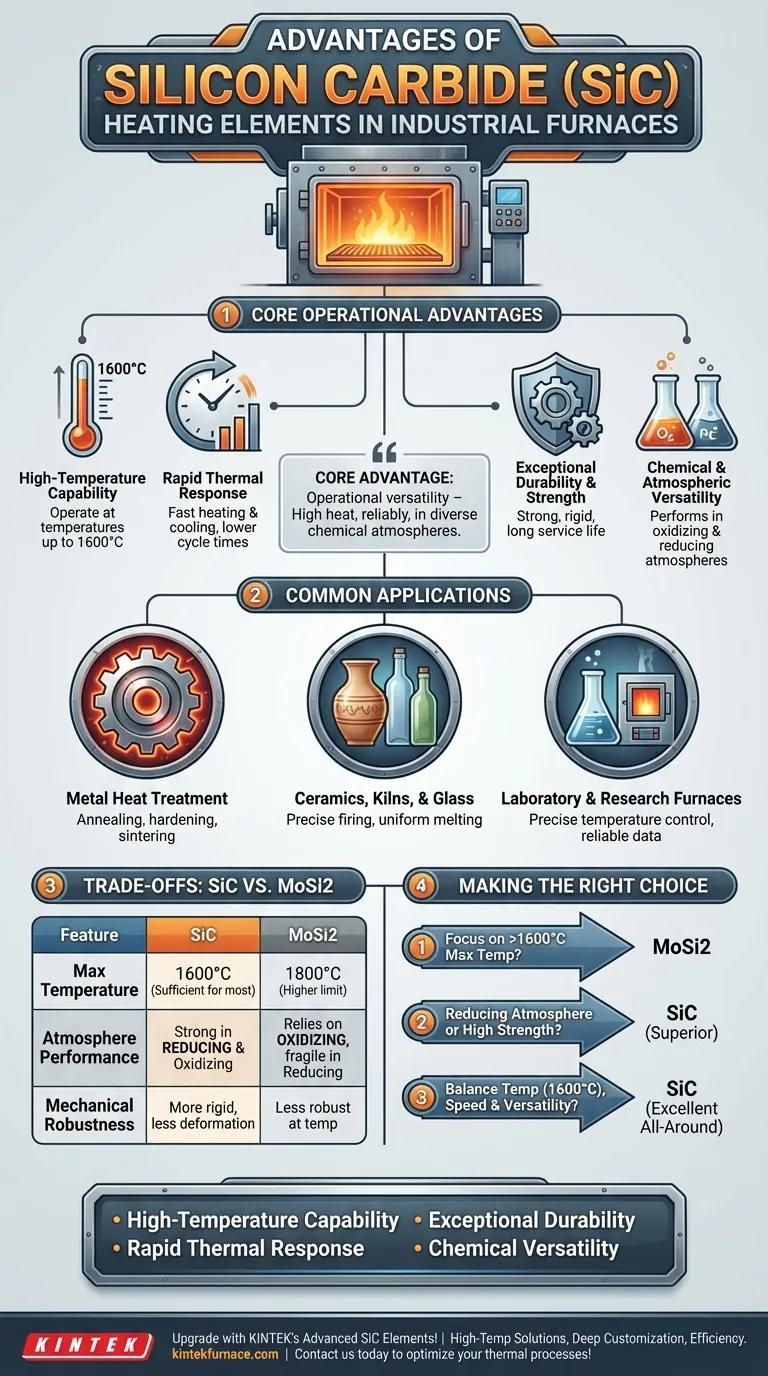

Les principaux avantages opérationnels du SiC

Les propriétés matérielles du carbure de silicium se traduisent directement par des avantages tangibles pour les fours industriels. Ces avantages répondent aux principaux défis du traitement à haute température : vitesse, cohérence et durabilité.

Capacité à haute température

Les éléments en SiC peuvent fonctionner de manière constante à des températures allant jusqu'à 1600°C (2912°F). Cela les rend adaptés à une vaste gamme de processus à haute température, y compris le frittage de céramiques, le traitement thermique d'alliages métalliques et la fabrication du verre.

Leur capacité à maintenir ces températures sans dégradation rapide est fondamentale pour leur valeur dans les fours modernes.

Réponse thermique rapide

Ces éléments sont connus pour leur capacité à atteindre rapidement une température cible. Cette capacité de chauffage et de refroidissement rapide réduit les temps de cycle de processus, augmente le débit et diminue la consommation d'énergie par cycle.

En minimisant le temps qu'un four passe à monter en température, les éléments en SiC contribuent directement à la réduction des coûts opérationnels et à l'amélioration de la durabilité industrielle.

Durabilité et résistance exceptionnelles

Le carbure de silicium est un matériau intrinsèquement solide et rigide qui conserve son intégrité mécanique même à des températures extrêmes. Cette résistance à haute température assure une durée de vie longue et prévisible.

Des éléments plus durables signifient des remplacements moins fréquents, une réduction des temps d'arrêt pour la maintenance et un fonctionnement plus cohérent du four.

Polyvalence chimique et atmosphérique

Un différenciateur clé pour le SiC est son excellente performance dans les atmosphères oxydantes et réductrices. Il est très résistant aux réactions chimiques qui peuvent dégrader d'autres types d'éléments chauffants.

Cela fait du SiC un choix idéal pour le traitement chimique et pour les traitements thermiques où l'atmosphère du processus est une variable critique.

Applications courantes où le SiC excelle

Les propriétés uniques du SiC en font une technologie privilégiée dans plusieurs industries clés qui dépendent d'un chauffage précis et fiable à haute température.

Traitement thermique des métaux

Les éléments en SiC sont largement utilisés pour des processus tels que le recuit, la trempe, le revenu et le frittage de divers métaux et alliages. Leur chauffage uniforme assure des propriétés métallurgiques constantes dans le produit final.

Céramiques, fours et verre

Dans la fabrication de céramiques, de poteries et de verre, le contrôle précis de la température et la distribution uniforme de la chaleur sont non négociables. Les éléments en SiC offrent la stabilité requise pour une cuisson et une fusion constantes.

Fours de laboratoire et de recherche

Pour les applications de recherche et d'essai, la répétabilité du processus est primordiale. Les chauffages en SiC offrent le contrôle précis de la température et les zones de chauffage uniformes nécessaires pour obtenir des données expérimentales fiables.

Comprendre les compromis : SiC vs MoSi2

Pour apprécier pleinement les avantages du carbure de silicium, il est utile de le comparer au disiliciure de molybdène (MoSi2), un autre élément chauffant courant à haute température. Le choix entre eux dépend des exigences spécifiques du processus.

Le plafond de température

Le principal avantage des éléments de décision est leur température de fonctionnement maximale plus élevée, qui peut atteindre jusqu'à 1800°C. Si un processus nécessite absolument des températures supérieures à 1600°C, le MoSi2 est le choix évident.

Cependant, pour la grande majorité des applications industrielles, les facteurs de 1600°C, le SiC offre une capacité thermique plus que suffisante.

Performance dans différentes atmosphères

C'est un compromis critique. Les éléments en SiC sont significativement plus solides et plus durables dans les atmosphères réductrices. Les éléments en MoSi2, à l'inverse, dépendent d'une atmosphère oxydante pour former une couche protectrice de silice et peuvent être endommagés dans des environnements réducteurs.

Par conséquent, l'environnement chimique de votre four est un facteur décisif.

Robustesse mécanique

À la température de fonctionnement, le SiC est un matériau plus rigide et mécaniquement plus robuste. Il est moins sujet à la déformation sous son propre poids, ce qui peut être un facteur dans certaines conceptions et orientations de fours.

Faire le bon choix pour votre processus

Votre décision doit être guidée par les exigences spécifiques de votre application thermique. Il n'y a pas un seul "meilleur" élément, seulement le bon élément pour le travail.

- Si votre objectif principal est la température de fonctionnement maximale absolue (au-dessus de 1600°C) : Les éléments MoSi2 sont conçus pour ces plages thermiques ultra-élevées et sont le choix approprié.

- Si votre processus implique une atmosphère réductrice ou nécessite une résistance mécanique élevée à température : Les éléments SiC sont l'option supérieure et plus fiable en raison de leur durabilité inhérente dans ces conditions.

- Si votre objectif est d'équilibrer les performances à haute température (jusqu'à 1600°C) avec un cyclage rapide et une polyvalence atmosphérique : Le SiC offre une excellente solution polyvalente, rentable et robuste pour une large gamme de processus industriels.

En fin de compte, le choix du bon élément chauffant nécessite une évaluation lucide de vos objectifs spécifiques en matière de température, d'atmosphère et d'opérations.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Capacité à haute température | Fonctionne jusqu'à 1600°C, idéal pour le frittage, le traitement thermique et la fabrication du verre |

| Réponse thermique rapide | Le chauffage et le refroidissement rapides réduisent les temps de cycle et les coûts énergétiques |

| Durabilité exceptionnelle | Longue durée de vie avec une résistance mécanique élevée à des températures extrêmes |

| Polyvalence chimique | Performant dans les atmosphères oxydantes et réductrices, résistant à la dégradation |

Améliorez votre four industriel avec les éléments chauffants avancés en carbure de silicium de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions haute température telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un ajustement précis à vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température