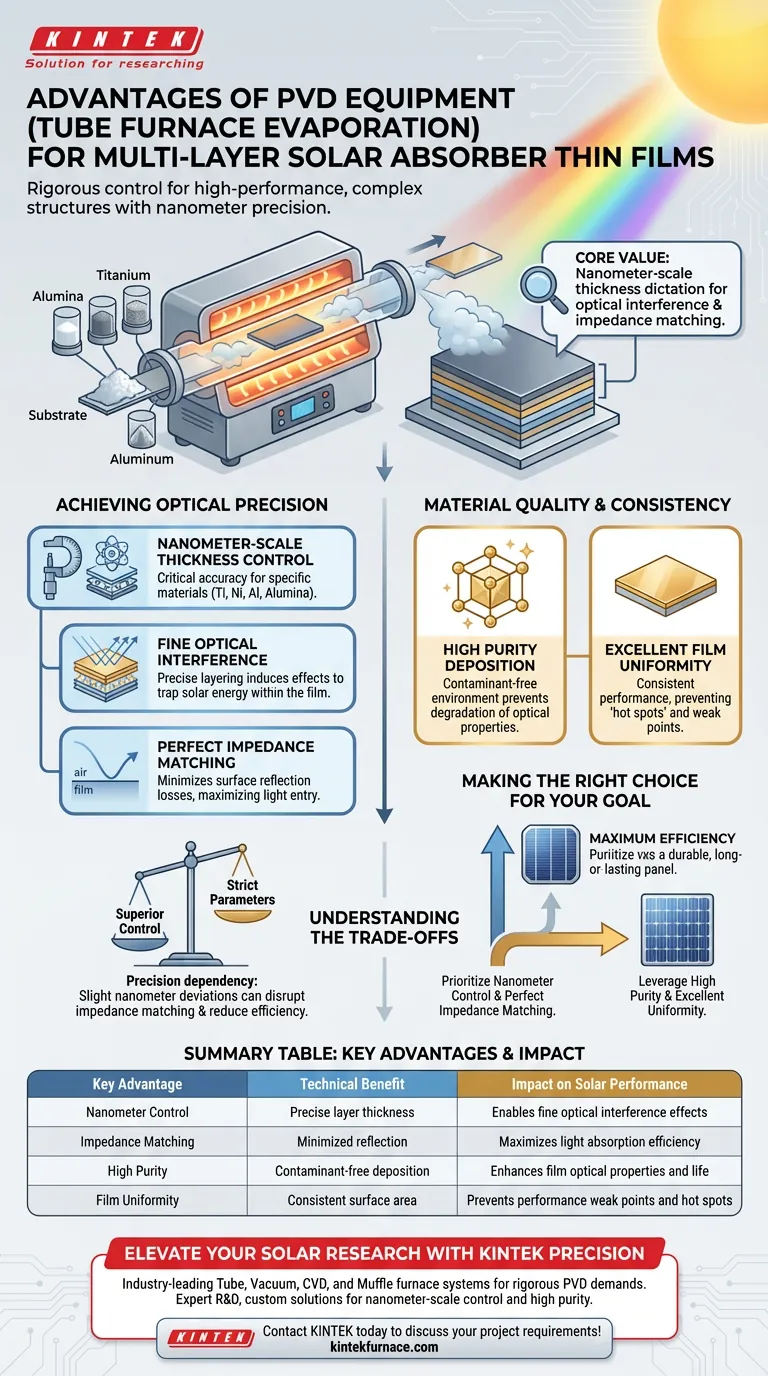

Les équipements de dépôt physique en phase vapeur (PVD), en particulier les systèmes d'évaporation par fours tubulaires, fournissent le contrôle rigoureux nécessaire à la fabrication de couches minces absorbantes solaires haute performance. En offrant une grande pureté et une excellente uniformité de film, ces systèmes permettent aux ingénieurs de construire des structures multicouches complexes à l'aide de matériaux tels que l'alumine, le titane, le nickel et l'aluminium avec une grande précision.

La valeur fondamentale de cette technologie réside dans sa capacité à dicter l'épaisseur du film à l'échelle nanométrique, ce qui est le prérequis absolu pour créer des effets d'interférence optique fins et une adaptation d'impédance parfaite.

Atteindre la précision optique

Contrôle de l'épaisseur à l'échelle nanométrique

L'avantage principal des systèmes d'évaporation par fours tubulaires est la capacité de déposer des couches avec une précision au niveau nanométrique. Cette précision est essentielle lorsque l'on travaille avec des matériaux absorbants spécifiques tels que le titane, le nickel, l'aluminium et l'alumine.

Interférences optiques fines

Le contrôle de l'épaisseur ne concerne pas seulement les dimensions structurelles ; il s'agit de manipuler la lumière. Des couches précises sont nécessaires pour induire des effets d'interférence optique spécifiques qui piègent l'énergie solaire dans le film.

Adaptation d'impédance parfaite

Pour maximiser l'absorption, le film solaire doit minimiser les pertes par réflexion à la surface. Les équipements PVD permettent la création de structures qui réalisent une adaptation d'impédance parfaite, garantissant que la quantité maximale de lumière pénètre dans l'absorbeur plutôt que de s'en réfléchir.

Qualité et cohérence des matériaux

Dépôt de haute pureté

Les impuretés dans une couche mince peuvent dégrader ses propriétés optiques et son efficacité globale. Les systèmes PVD sont conçus pour maintenir des environnements de haute pureté, garantissant que les couches déposées sont exemptes de contaminants qui pourraient entraver le flux d'électrons ou l'absorption de la lumière.

Excellente uniformité du film

Les absorbeurs solaires nécessitent des performances constantes sur toute la surface de l'appareil. Les systèmes d'évaporation par fours tubulaires offrent une excellente uniformité du film, évitant les "points chauds" ou les points faibles qui peuvent survenir avec des méthodes de dépôt moins précises.

Comprendre les compromis

La nécessité de paramètres stricts

Bien que les systèmes PVD offrent un contrôle supérieur, cette précision introduit une dépendance à l'égard de paramètres de processus rigoureux. La réalisation des effets d'interférence optique fins mentionnés nécessite que l'équipement soit parfaitement calibré ; même de légers écarts à l'échelle nanométrique peuvent perturber l'adaptation d'impédance, réduisant considérablement l'efficacité de l'absorbeur solaire.

Faire le bon choix pour votre objectif

Pour déterminer si cette méthode de fabrication correspond aux exigences de votre projet, considérez vos objectifs de performance spécifiques :

- Si votre objectif principal est l'efficacité maximale : Privilégiez cet équipement pour sa capacité à obtenir une adaptation d'impédance parfaite grâce à un contrôle de l'épaisseur à l'échelle nanométrique.

- Si votre objectif principal est la fiabilité de l'appareil : Tirez parti de la haute pureté et de l'excellente uniformité des systèmes PVD pour garantir des performances constantes sur toute la surface de l'absorbeur solaire.

La précision de fabrication est le facteur le plus important pour traduire la conception solaire théorique en une réalité haute performance.

Tableau récapitulatif :

| Avantage clé | Bénéfice technique | Impact sur la performance solaire |

|---|---|---|

| Contrôle nanométrique | Épaisseur de couche précise | Permet des effets d'interférence optique fins |

| Adaptation d'impédance | Réflexion minimisée | Maximise l'efficacité d'absorption de la lumière |

| Haute pureté | Dépôt sans contaminant | Améliore les propriétés optiques et la durée de vie du film |

| Uniformité du film | Surface constante | Évite les points faibles de performance et les points chauds |

Élevez votre recherche solaire avec la précision KINTEK

Ne laissez pas les incohérences de fabrication entraver vos objectifs d'efficacité. KINTEK fournit des systèmes de fours tubulaires, sous vide, CVD et à moufles leaders de l'industrie, spécialement conçus pour les exigences rigoureuses du PVD et du dépôt de couches minces. Soutenus par une R&D experte et une fabrication spécialisée, nos systèmes offrent le contrôle à l'échelle nanométrique et la haute pureté nécessaires pour obtenir une adaptation d'impédance parfaite pour vos absorbeurs solaires. Que vous ayez besoin d'une configuration standard ou d'une solution entièrement personnalisable adaptée à vos besoins de recherche uniques, notre équipe est prête à soutenir votre innovation.

Prêt à obtenir une uniformité de film supérieure ? Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Cheng‐Fu Yang, Kuei‐Kuei Lai. Development and Fabrication of a Multi-Layer Planar Solar Light Absorber Achieving High Absorptivity and Ultra-Wideband Response from Visible Light to Infrared. DOI: 10.3390/nano14110930

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Pourquoi l'équipement de calcination doit-il être utilisé pour prétraiter la zéolithe ZSM-5 ? Assurer des tests d'adsorption de COV précis

- Quel rôle joue un bain-marie à température constante dans l'oxydation simulée par laminage à chaud ? Maîtrise de la précision de l'humidité

- Comment le processus de pré-oxydation affecte-t-il les alliages à haute température ? Amélioration de l'intégrité de surface pour le craquage à la vapeur

- Quels sont les principaux avantages de l'utilisation d'un réacteur à lit fixe à flux descendant pour la co-gazéification ? Gaz de synthèse pur simplifié

- Pourquoi un four de séchage à température constante de haute précision est-il requis pour le biochar ? Protéger les structures poreuses délicates

- Pourquoi une chambre de réaction à haute température avec une bande de platine est-elle utilisée pour l'analyse XRD in-situ des ferrites de calcium ?

- Quels sont les avantages des catalyseurs hétérogènes dans la HTL ? Améliorer la qualité des biocarburants et l'efficacité des processus

- Pourquoi le dioxyde de carbone est-il utilisé pour la régénération par gazéification in situ des catalyseurs NiCuCe ? Améliorer la longévité du catalyseur