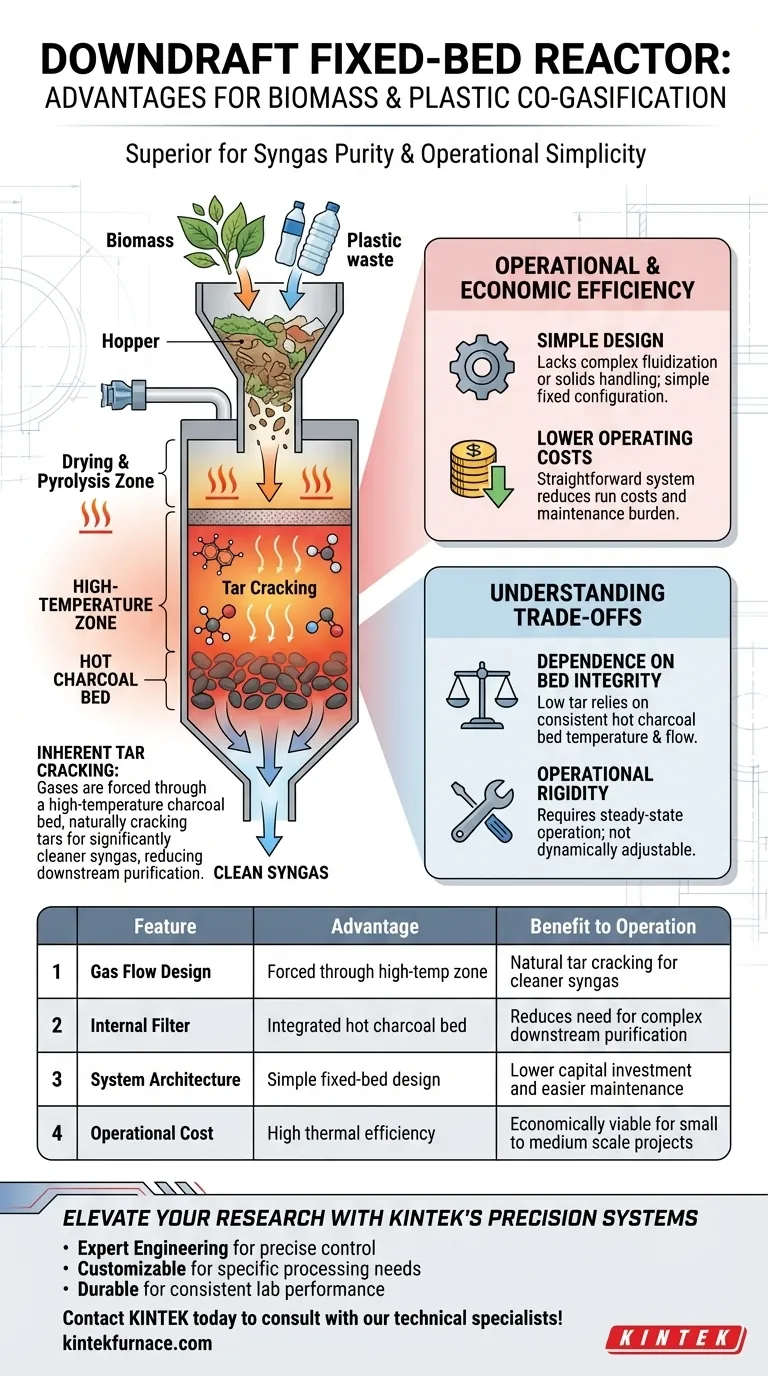

Les principaux avantages d'un réacteur à lit fixe à flux descendant pour la co-gazéification de la biomasse et des plastiques sont sa capacité intrinsèque à produire du gaz de synthèse propre, sa simplicité opérationnelle et son efficacité économique. La configuration spécifique "à flux descendant" force les gaz à traverser une zone à haute température, résolvant ainsi efficacement le problème de la contamination par le goudron qui affecte de nombreuses autres méthodes de gazéification.

Point essentiel : Le réacteur à lit fixe à flux descendant est le choix supérieur lorsque la pureté du gaz de synthèse est la priorité. Son architecture interne utilise un lit de charbon chaud pour craquer naturellement les goudrons avant qu'ils ne quittent le système, fournissant un produit plus propre avec une complexité opérationnelle nettement inférieure à celle des conceptions alternatives.

Résoudre le défi du goudron : l'avantage de la qualité

Le principal avantage technique du réacteur à flux descendant est sa capacité à minimiser les impuretés dans le gaz final produit.

Le mécanisme de craquage des goudrons

Dans une configuration à flux descendant, les gaz produits ne sont pas autorisés à sortir immédiatement. Au lieu de cela, ils sont forcés de passer vers le bas à travers une zone à haute température.

Le rôle du lit de charbon chaud

Cette zone à haute température se compose d'un lit de charbon chaud. Lorsque le gaz traverse ce lit, le charbon agit à la fois comme agent thermique et chimique.

Gaz de synthèse nettement plus propre

La chaleur et le contact avec le charbon favorisent le craquage des goudrons. Cela décompose les contaminants lourds et problématiques en gaz combustibles utiles, résultant en un gaz de synthèse nettement plus propre qui nécessite moins de purification en aval.

Efficacité opérationnelle et économique

Au-delà de la chimie, la conception physique du réacteur offre des avantages distincts en matière de gestion de projet.

Simplicité de conception

Le réacteur à lit fixe à flux descendant est préféré pour sa conception simple. Il ne dispose pas des machines de fluidisation complexes ou des systèmes complexes de manipulation de solides requis par les réacteurs à lit fluidisé ou à flux entraîné.

Coûts d'exploitation inférieurs

Étant donné que la conception est simple, le système est généralement moins cher à exploiter. Les coûts d'exploitation faibles en font une option attrayante pour les projets où les contraintes budgétaires ou la facilité de maintenance sont des facteurs clés.

Comprendre les compromis

Bien que le réacteur à flux descendant excelle en matière de pureté et de simplicité, il est important de reconnaître les contraintes opérationnelles inhérentes à sa conception.

Dépendance à l'intégrité du lit

L'avantage principal du système — faible teneur en goudron — dépend entièrement du lit de charbon chaud. Si la température du lit fluctue ou si le flux à travers le lit devient inégal, l'efficacité du craquage des goudrons diminuera immédiatement.

Rigidité opérationnelle

La "conception simple" implique une configuration fixe. Contrairement aux réacteurs plus complexes qui peuvent être ajustés dynamiquement, un système à lit fixe repose sur une alimentation constante et un fonctionnement à l'état stable pour maintenir l'efficacité du lit de charbon.

Faire le bon choix pour votre objectif

Lors de l'évaluation des types de réacteurs pour la co-gazéification, alignez les forces du réacteur sur vos contraintes de projet spécifiques.

- Si votre objectif principal est la qualité du gaz de synthèse : Sélectionnez le réacteur à flux descendant pour tirer parti du lit de charbon chaud afin de maximiser la réduction des goudrons et obtenir un produit plus propre.

- Si votre objectif principal est le budget et la maintenance : Choisissez ce réacteur pour sa conception simple et ses faibles coûts d'exploitation, qui réduisent la charge sur le personnel technique et les dépenses d'investissement.

En privilégiant la configuration à flux descendant, vous utilisez efficacement les sous-produits du processus lui-même (le charbon) pour purifier le résultat, créant ainsi une boucle très efficace pour la co-gazéification.

Tableau récapitulatif :

| Caractéristique | Avantage | Bénéfice pour l'exploitation |

|---|---|---|

| Conception du flux de gaz | Forcé à travers une zone à haute température | Craquage naturel des goudrons pour un gaz de synthèse plus propre |

| Filtre interne | Lit de charbon chaud intégré | Réduit le besoin d'une purification complexe en aval |

| Architecture du système | Conception simple à lit fixe | Investissement en capital plus faible et maintenance plus facile |

| Coût opérationnel | Haute efficacité thermique | Viable économiquement pour les projets de petite à moyenne échelle |

Améliorez votre recherche avec les systèmes de précision de KINTEK

Vous cherchez à optimiser votre processus de co-gazéification ou de synthèse de matériaux ? KINTEK fournit des équipements de laboratoire de pointe adaptés aux applications thermiques haute performance. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de fours à moufle, à tube, rotatifs, sous vide et CVD haute température, tous entièrement personnalisables pour répondre à vos spécifications de recherche uniques.

Notre valeur pour vous :

- Ingénierie experte : Systèmes conçus pour un chauffage uniforme et un contrôle précis.

- Personnalisation : Configurations flexibles pour des besoins spécifiques de traitement de la biomasse et des plastiques.

- Durabilité : Construction robuste pour des performances constantes et à long terme en laboratoire.

Contactez KINTEK dès aujourd'hui pour consulter nos spécialistes techniques et trouver la solution haute température parfaite pour votre laboratoire !

Guide Visuel

Références

- Mariana Busto, Carlos R. Vera. Catalytic and Non-Catalytic Co-Gasification of Biomass and Plastic Wastes for Energy Production. DOI: 10.3390/catal15090844

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment le degré de graphitisation est-il quantifié par spectroscopie Raman ? Maîtriser le rapport $I_D/I_G$ pour les matériaux carbonés

- Quel est le but de l'utilisation d'une étuve de séchage sous vide ? Maximiser le chargement de médicaments et préserver les nanoparticules de silice mésoporeuse

- Pourquoi utilise-t-on une lamelle de verre spécifique pour recouvrir la poudre de zinc ? Maîtriser la précision des nanostructures de ZnO

- Pourquoi un four de haute précision est-il requis pour la synthèse de Li22Sn5 ? Assurer la stabilité de l'alliage en phase pure

- Quels avantages offre un four de séchage sous vide ? Stabilité chimique supérieure et déshydratation efficace

- Comment le dépôt de Li2CO3 par ALD contribue-t-il à la performance des couches minces NMC ? Restaurez la capacité de la batterie avec précision.

- Pourquoi un four de séchage sous vide de laboratoire est-il important pour l'étape de post-traitement des plaques d'électrodes ? Améliorer la durée de vie de la batterie

- Quel rôle joue un four de séchage sous vide dans le post-traitement des nanoparticules magnétiques Fe3O4 ? Assurer la pureté de phase