Les fours de nitruration au plasma de qualité industrielle offrent une alternative supérieure aux méthodes traditionnelles en réduisant considérablement le temps de traitement et l'impact environnemental. En utilisant des gaz ionisés dans un champ électrique, ces systèmes éliminent le besoin de nombreux produits chimiques dangereux tout en offrant des modifications de surface précises.

Point essentiel : La nitruration au plasma modernise le traitement de surface en remplaçant les sels toxiques et les longs cycles par un processus de gaz ionisé à haute efficacité. Elle offre une voie plus propre et plus rapide vers une dureté de surface et une résistance à l'usure améliorées, spécifiquement conçues pour les normes industrielles rigoureuses.

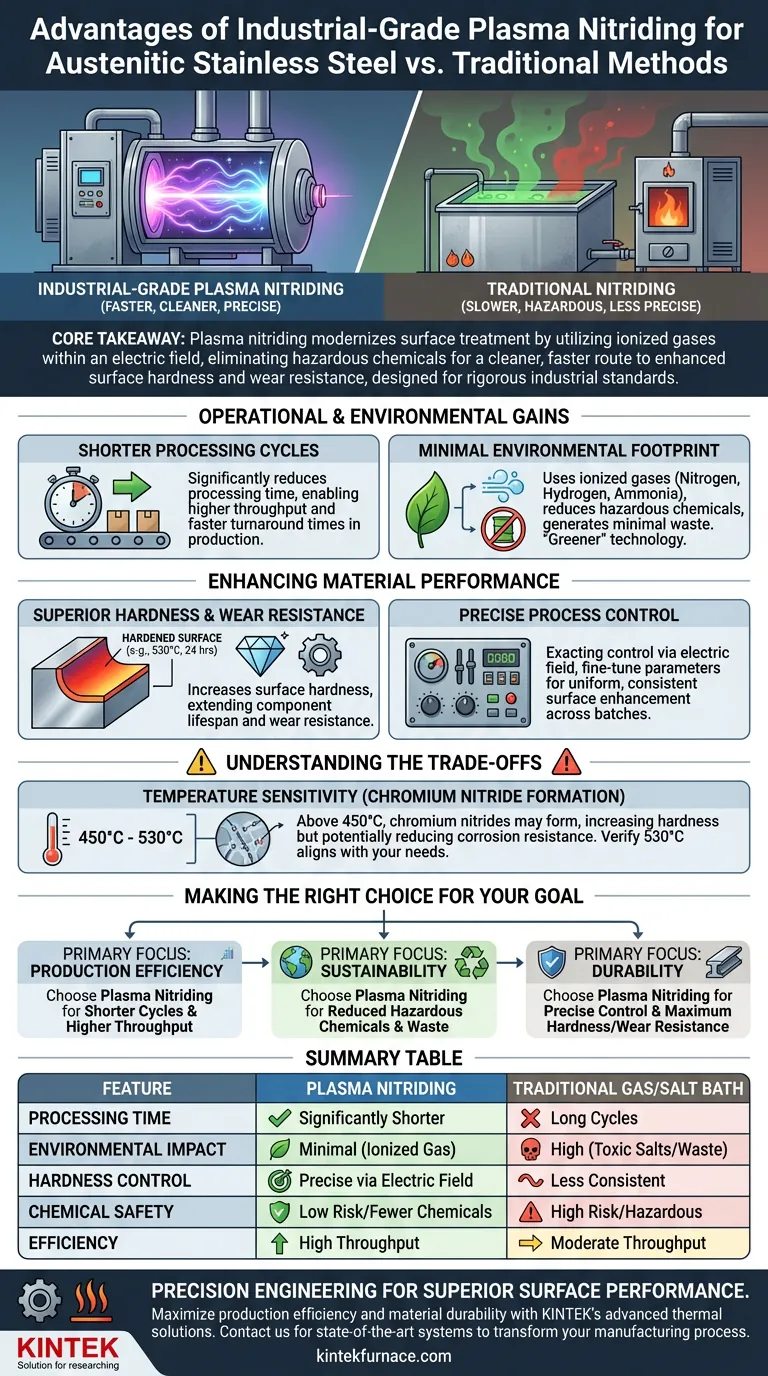

Gains opérationnels et environnementaux

Cycles de traitement plus courts

L'un des avantages les plus immédiats de la nitruration au plasma industrielle est l'efficacité. Comparée aux méthodes traditionnelles de bain de gaz ou de sel, la nitruration au plasma réduit considérablement le temps de traitement.

Cela permet un débit plus élevé et des délais d'exécution plus rapides dans les environnements de production.

Empreinte environnementale minimale

La nitruration traditionnelle implique souvent des sels toxiques ou une consommation excessive de gaz. Les systèmes de nitruration au plasma fonctionnent à l'aide de gaz ionisés tels que l'azote, l'hydrogène ou l'ammoniac.

Ce processus nécessite moins de produits chimiques dangereux et génère un minimum de déchets. Il représente une technologie beaucoup plus "verte" pour les installations qui visent à réduire leur impact environnemental.

Amélioration des performances des matériaux

Dureté et résistance à l'usure supérieures

L'objectif principal de cette modification de surface est d'améliorer les propriétés mécaniques de l'acier inoxydable austénitique.

En soumettant le matériau à des paramètres spécifiques, tels que 530 degrés Celsius pendant 24 heures, le four augmente efficacement la dureté de surface. Cela se traduit directement par une résistance à l'usure améliorée, prolongeant la durée de vie du composant.

Contrôle précis du processus

La nitruration au plasma permet un contrôle exact de l'environnement de traitement via un champ électrique.

Les opérateurs peuvent affiner les paramètres pour obtenir des résultats cohérents. Cette précision garantit que l'amélioration des propriétés de surface est uniforme sur tout le lot traité.

Comprendre les compromis

Sensibilité à la température

Bien que la référence principale souligne une température de processus de 530 degrés Celsius pour maximiser la dureté, cette température spécifique nécessite une attention particulière pour l'acier inoxydable austénitique.

À des températures supérieures à 450 °C, le chrome contenu dans l'acier inoxydable peut former des nitrures, ce qui augmente la dureté mais peut réduire la résistance à la corrosion. Vous devez vérifier que le paramètre de 530 °C correspond à vos exigences spécifiques en matière de résistance à la corrosion, ou si une variation à plus basse température est nécessaire.

Faire le bon choix pour votre objectif

Pour déterminer si cette méthode correspond à vos besoins de fabrication spécifiques, considérez vos priorités :

- Si votre objectif principal est l'efficacité de la production : Les cycles de traitement plus courts de la nitruration au plasma vous aideront à augmenter le débit sans sacrifier la qualité.

- Si votre objectif principal est la durabilité : La réduction des produits chimiques dangereux et des déchets en fait le choix supérieur pour les opérations soucieuses de l'environnement.

- Si votre objectif principal est la durabilité : La capacité à contrôler précisément les paramètres garantit que vous obtenez la dureté et la résistance à l'usure maximales nécessaires pour votre application spécifique.

En tirant parti de la précision et de l'efficacité de la nitruration au plasma, vous pouvez obtenir une surface plus dure et plus durable tout en respectant les normes environnementales modernes.

Tableau récapitulatif :

| Caractéristique | Nitruration au plasma | Gaz/Bain de sel traditionnel |

|---|---|---|

| Temps de traitement | Significativement plus court | Cycles longs |

| Impact environnemental | Minimal (gaz ionisé) | Élevé (sels toxiques/déchets) |

| Contrôle de la dureté | Précis via champ électrique | Moins cohérent |

| Sécurité chimique | Faible risque/moins de produits chimiques | Risque élevé/dangereux |

| Efficacité | Débit élevé | Débit modéré |

Ingénierie de précision pour des performances de surface supérieures

Maximisez votre efficacité de production et la durabilité des matériaux avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD de pointe, ainsi que des fours de laboratoire spécialisés à haute température.

Que vous ayez besoin d'améliorer la résistance à l'usure de l'acier inoxydable austénitique ou que vous ayez besoin d'un système entièrement personnalisable pour des besoins industriels uniques, nos experts sont là pour vous aider. Contactez-nous dès aujourd'hui pour découvrir comment nos fours de haute précision peuvent transformer votre processus de fabrication.

Guide Visuel

Références

- Viera Zatkalíková, Lenka Markovičová. Electrochemical Behavior of Plasma-Nitrided Austenitic Stainless Steel in Chloride Solutions. DOI: 10.3390/ma17174189

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi utilise-t-on une atmosphère d'argon ? Assurer la pureté des matériaux dans les processus à haute température

- Qu'est-ce qu'un four à atmosphère contrôlée par programme ? Maîtriser le traitement thermique de précision pour les matériaux avancés

- Comment l'environnement thermique contrôlé d'une étuve de laboratoire soutient-il la synthèse hydrothermale du NH2-MIL-125 ?

- Comment fonctionne un four à lampe intégré à une machine d'essai de traction ? Analyse experte de la résistance au cisaillement à haute température

- Quel rôle joue un four à atmosphère d'argon lors du processus de traitement thermique des alliages Ti-6Al-7Nb ? Guide d'expert

- Comment l'air ambiant est-il déplacé dans un four pour fonctionner dans différentes atmosphères ? Maîtriser la purge pour un contrôle précis des matériaux

- Quels sont les gaz et vapeurs couramment utilisés dans les atmosphères de four ? Optimisez votre processus de traitement thermique

- Qu'est-ce que le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure