Une atmosphère d'argon est utilisée pour créer un bouclier chimiquement non réactif autour d'un processus ou d'un matériau. Son objectif est de déplacer les gaz actifs de l'air normal, principalement l'oxygène et l'azote, qui peuvent provoquer des réactions chimiques indésirables telles que l'oxydation et la nitruration, surtout à haute température. Cet environnement protecteur est essentiel dans des applications telles que le soudage, la production de métaux et le traitement thermique pour garantir la pureté et l'intégrité structurelle du produit final.

La raison fondamentale de l'utilisation d'une atmosphère d'argon est son inertie chimique. Contrairement à l'oxygène et à l'azote présents dans l'air, le gaz argon ne réagit pas avec les matériaux et ne les dégrade pas, garantissant ainsi la qualité et la résistance du produit final lors des processus de fabrication sensibles à haute température.

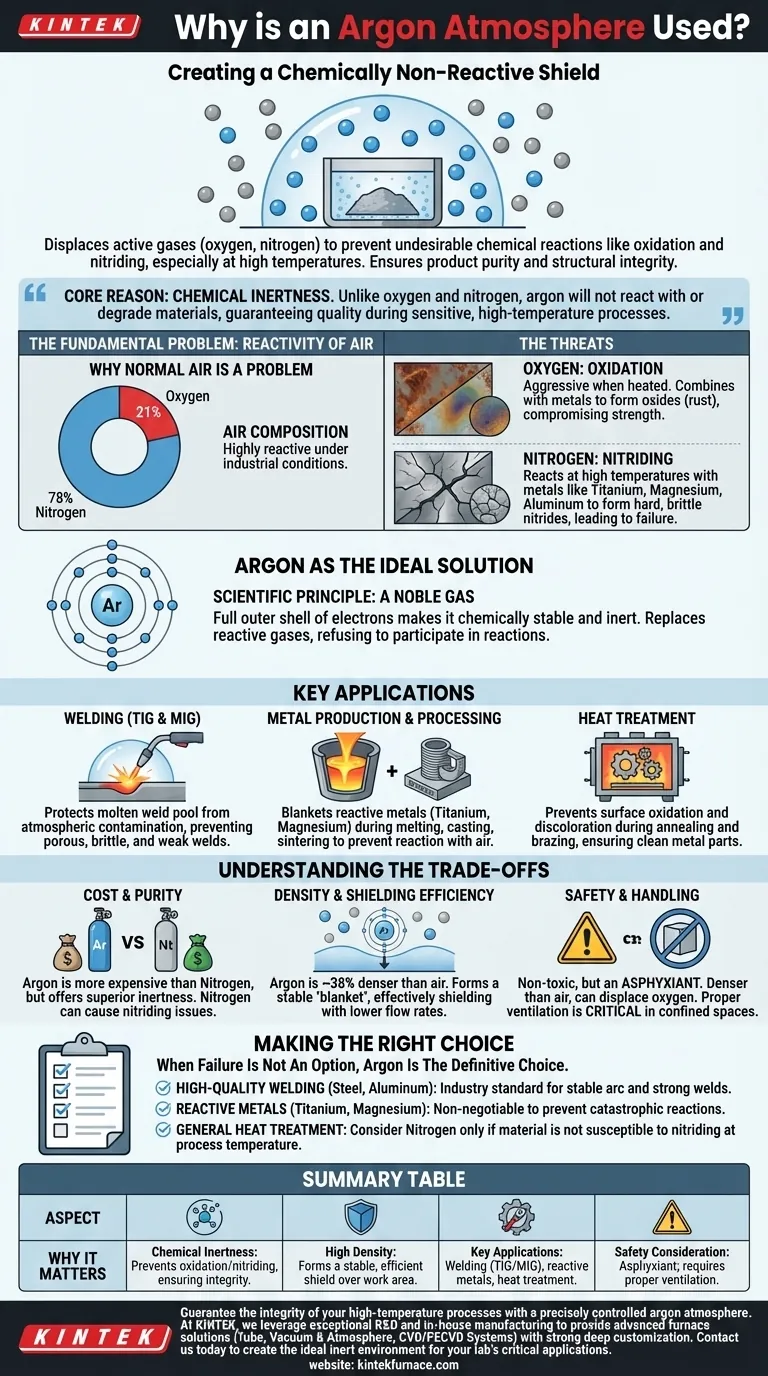

Le problème fondamental : La réactivité de l'air

Pourquoi l'air normal est un problème

L'air que nous respirons est un mélange de gaz, composé d'environ 78 % d'azote et de 21 % d'oxygène. Bien qu'essentiel à la vie, ce mélange est très réactif dans les conditions requises pour de nombreux processus industriels.

La menace de l'oxygène : L'oxydation

L'oxygène est agressif, surtout lorsqu'il est chauffé. Il se combine facilement avec les métaux pour former des oxydes, un processus communément appelé oxydation.

Cette réaction peut se manifester par de la rouille sur le fer, une décoloration sur d'autres métaux, ou la formation d'une couche superficielle fragile et feuilletée qui compromet la résistance et la qualité du matériau.

La menace cachée de l'azote : La nitruration

Bien que moins réactif que l'oxygène, l'azote peut également devenir un problème aux hautes températures rencontrées dans les fours de soudage et de métallurgie.

Avec certains métaux comme le titane, le magnésium et l'aluminium, l'azote peut réagir pour former des composés durs et cassants appelés nitrures. Cet effet de « nitruration » peut entraîner la défaillance du composant.

L'argon comme solution idéale

Le principe scientifique : Un gaz noble

L'argon est un gaz noble. Cela signifie qu'il possède une couche externe d'électrons complète, ce qui le rend chimiquement stable et extrêmement réticent à partager des électrons ou à former des liaisons chimiques avec d'autres éléments.

Cette stabilité inhérente est ce qui le rend « inerte ». Lorsque vous inondez une chambre ou un espace de travail avec de l'argon, vous remplacez les gaz réactifs par un gaz qui ne participera tout simplement à aucune réaction chimique.

Application clé : Le soudage (TIG et MIG)

Dans des processus tels que le soudage TIG (Tungsten Inert Gas) et MIG (Metal Inert Gas), un bouclier d'argon est utilisé pour protéger le bain de fusion contre l'atmosphère.

Sans ce bouclier, le métal en fusion s'oxyderait rapidement et absorberait de l'azote, ce qui entraînerait une soudure poreuse, cassante et faible qui céderait sous contrainte.

Application clé : Production et traitement des métaux

La fabrication de métaux très réactifs comme le titane ou le traitement de poudres métalliques pour l'impression 3D nécessite un environnement totalement inerte.

L'argon est utilisé pour envelopper ces matériaux pendant la fusion, le moulage ou le frittage afin de les empêcher de réagir avec l'air, ce qui ruinerait le produit final.

Application clé : Traitement thermique

Les processus tels que le recuit et le brasage nécessitent de chauffer les métaux à haute température pour modifier leurs propriétés ou les assembler.

Une atmosphère d'argon dans le four empêche l'oxydation de surface et la décoloration, garantissant que les pièces métalliques ressortent propres et avec les caractéristiques matérielles souhaitées.

Comprendre les compromis

Coût et pureté

L'argon est plus cher que l'azote, qui est parfois utilisé comme alternative moins coûteuse pour un processus d'inertage.

Cependant, l'azote n'est pas véritablement inerte dans toutes les situations et peut provoquer les problèmes de nitruration mentionnés précédemment. La meilleure inertie de l'argon justifie souvent son coût plus élevé pour les applications sensibles ou de grande valeur.

Densité et efficacité du blindage

L'argon est environ 38 % plus dense que l'air. C'est un avantage significatif dans les applications en plein air comme le soudage.

Sa densité lui permet de former un « manteau » de protection stable et lourd sur la zone de travail, protégeant efficacement le processus avec des débits de gaz inférieurs à ceux des gaz plus légers comme l'hélium.

Sécurité et manipulation

Bien que non toxique, l'argon est un asphyxiant. Parce qu'il est plus dense que l'air, il peut déplacer l'oxygène dans des zones confinées ou basses.

Une ventilation adéquate est absolument essentielle lorsque l'on travaille avec de l'argon dans des espaces confinés pour prévenir le risque de suffocation.

Faire le bon choix pour votre processus

Choisir une atmosphère d'argon est une décision d'ingénierie délibérée visant à contrôler la qualité en éliminant la variable de la réaction atmosphérique.

- Si votre objectif principal est le soudage de haute qualité des aciers ou de l'aluminium : L'argon (ou un mélange d'argon) est la norme de l'industrie pour créer un arc stable et un bain de soudure solide et propre.

- Si votre objectif principal est de travailler avec des métaux réactifs comme le titane ou le magnésium : Une atmosphère d'argon pur est non négociable pour prévenir l'oxydation catastrophique et la nitruration.

- Si votre objectif principal est le traitement thermique général à budget limité : Vous pouvez envisager l'azote, mais seulement après avoir confirmé que votre matériau spécifique n'est pas susceptible de former des nitrures à votre température de processus.

En fin de compte, une atmosphère d'argon est le choix définitif pour garantir l'intégrité du matériau lorsque la défaillance n'est pas une option.

Tableau récapitulatif :

| Aspect | Pourquoi c'est important |

|---|---|

| Inertie chimique | Prévient l'oxydation et la nitruration, assurant l'intégrité du matériau. |

| Haute densité | Forme un bouclier stable et efficace au-dessus de la zone de travail. |

| Applications clés | Soudage (TIG/MIG), traitement des métaux réactifs, traitement thermique. |

| Considération de sécurité | Un asphyxiant ; nécessite une ventilation adéquate dans les espaces confinés. |

Garantissez l'intégrité de vos processus à haute température avec une atmosphère d'argon précisément contrôlée. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de four avancées — y compris les systèmes à tubes, sous vide et à atmosphère contrôlée, et CVD/PECVD — avec de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons créer l'environnement inerte idéal pour les applications critiques de votre laboratoire. Prenez contact via notre formulaire de contact

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision