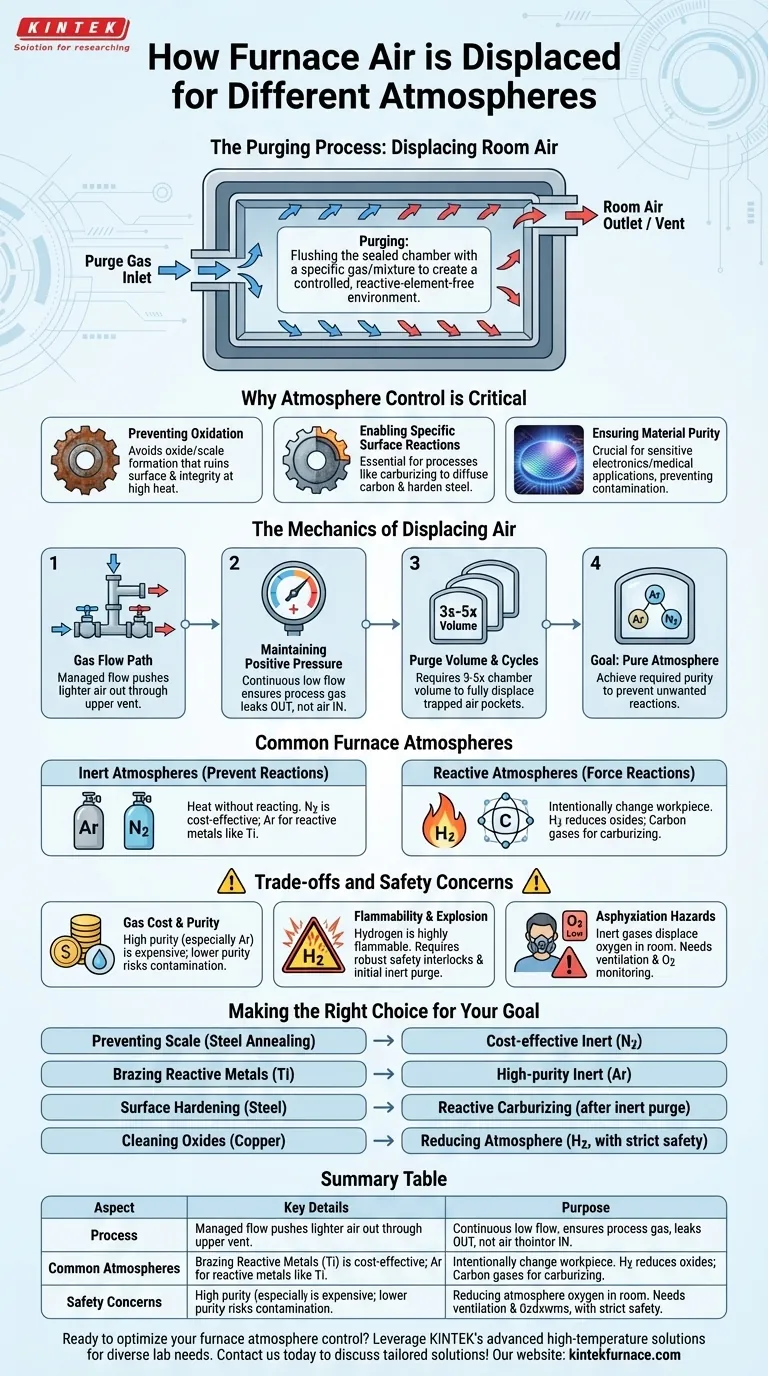

Pour fonctionner dans différentes atmosphères, un four déplace systématiquement l'air ambiant par un processus appelé purge. Cela implique l'utilisation d'entrées de gaz dédiées pour rincer la chambre de chauffage scellée avec un gaz ou un mélange de gaz spécifique, expulsant l'air initial par une sortie ou un évent.

Le défi principal n'est pas simplement de remplir une chambre avec un nouveau gaz, mais de s'assurer que cette nouvelle atmosphère est suffisamment pure pour éviter les réactions chimiques indésirables avec la pièce de travail à haute température. Le déplacement efficace de l'air est une variable de contrôle de processus critique pour obtenir les propriétés matérielles souhaitées.

Pourquoi le contrôle de l'atmosphère est crucial

À température ambiante, l'air est relativement inoffensif. Cependant, aux températures élevées trouvées à l'intérieur d'un four, l'oxygène et l'humidité de l'air deviennent très réactifs, modifiant fondamentalement les matériaux traités.

Prévention de l'oxydation et de la contamination

La raison la plus courante de déplacer l'air ambiant est de prévenir l'oxydation. Lorsqu'ils sont chauffés, la plupart des métaux réagissent facilement avec l'oxygène pour former une couche d'oxyde (calamine ou rouille) à leur surface. Cela peut ruiner l'état de surface, altérer les dimensions et compromettre l'intégrité structurelle du matériau.

Permettre des réactions de surface spécifiques

Inversement, certains processus nécessitent une atmosphère réactive spécifique et très contrôlée. Par exemple, dans la cémentation, un gaz riche en carbone est introduit pour diffuser du carbone à la surface de l'acier, le durcissant. Déplacer l'air est la première étape avant d'introduire ce mélange de gaz précis.

Assurer la pureté des matériaux

Pour les matériaux sensibles utilisés dans les applications électroniques ou médicales, même des traces de contamination peuvent être préjudiciables. La purge avec un gaz inerte de haute pureté garantit qu'aucun élément non désiré n'est introduit dans le matériau pendant le cycle de chauffage.

La mécanique du déplacement de l'air

Le processus de purge est un contrôle d'ingénierie délibéré conçu pour assurer un échange de gaz complet et sûr dans la chambre du four.

Chemin d'écoulement du gaz : Entrées et sorties

Les fours conçus pour le contrôle atmosphérique possèdent au moins une entrée de gaz et une sortie. Le gaz de purge est introduit par l'entrée, et son débit est géré pour « pousser » systématiquement l'air plus léger hors de la chambre, généralement par un évent ou une sortie supérieure.

Maintien d'une pression positive

Pendant le fonctionnement, un débit continu et à faible volume du gaz souhaité est souvent maintenu. Cela crée une légère pression positive à l'intérieur du four, garantissant que si des fuites mineures existent dans les joints de porte, le gaz de processus s'écoulera vers l'extérieur plutôt que de laisser l'air ambiant s'infiltrer à l'intérieur.

Volume et cycles de purge

Un simple rinçage rapide est rarement suffisant. Une règle empirique courante consiste à purger la chambre avec un volume de gaz égal à trois à cinq fois le volume de la chambre elle-même. Cela garantit que les poches d'air piégé sont complètement déplacées et que l'atmosphère atteint le niveau de pureté requis.

Atmosphères de four courantes et leur objectif

Le choix du gaz est entièrement déterminé par l'objectif du processus. Les gaz mentionnés dans les références se répartissent en deux catégories principales.

Atmosphères inertes : Prévenir toutes les réactions

Les gaz tels que l'Argon (Ar) et l'Azote (N2) sont chimiquement inertes. Ils sont utilisés lorsque l'objectif est simplement de chauffer un matériau sans qu'il réagisse avec son environnement. L'azote est un choix économique pour de nombreuses applications, tandis que l'argon est utilisé pour les métaux plus réactifs (comme le titane) où l'azote pourrait former des nitrures.

Atmosphères réactives : Forcer une réaction

Les atmosphères réactives sont utilisées pour modifier intentionnellement la pièce. Un mélange d'hydrogène (H2), par exemple, est un agent réducteur et peut être utilisé pour éliminer les oxydes de la surface d'un métal. Comme mentionné précédemment, les gaz à base de carbone sont utilisés pour la cémentation, et des quantités contrôlées d'oxygène (O2) peuvent être utilisées pour des processus d'oxydation spécifiques.

Comprendre les compromis et les préoccupations de sécurité

Bien qu'essentielle, la création d'une atmosphère contrôlée introduit une complexité, des coûts et des risques de sécurité importants qui doivent être gérés.

Coût et pureté du gaz

Les gaz de haute pureté, en particulier l'argon, peuvent être coûteux. Le coût du gaz et le volume nécessaire pour une purge efficace peuvent représenter une dépense opérationnelle importante. L'utilisation d'un gaz de moindre pureté pour économiser de l'argent peut compromettre l'ensemble du processus en introduisant des contaminants.

Inflammabilité et risque d'explosion

L'hydrogène est hautement inflammable et peut être explosif lorsqu'il est mélangé à l'air. Les fours utilisant de l'hydrogène doivent disposer de verrouillages de sécurité robustes. Cela inclut l'exécution d'une purge initiale avec un gaz inerte comme l'azote pour éliminer tout l'oxygène avant l'introduction de l'hydrogène.

Risques d'asphyxie

Les gaz inertes comme l'azote et l'argon sont des menaces silencieuses. Ils déplacent l'oxygène non seulement dans le four, mais aussi dans la pièce environnante en cas de fuite importante. Cela crée un grave risque d'asphyxie pour le personnel, nécessitant une ventilation adéquate et une surveillance de l'oxygène dans l'espace de travail.

Faire le bon choix pour votre objectif

Choisir la bonne atmosphère est fonction de votre matériau et du résultat souhaité. Utilisez les principes ci-dessus pour guider votre prise de décision.

- Si votre objectif principal est d'empêcher la formation de calamine sur l'acier pendant le recuit : Utilisez une atmosphère inerte et économique comme l'azote pour déplacer l'oxygène.

- Si votre objectif principal est le brasage de métaux réactifs comme le titane : Utilisez un gaz inerte de haute pureté comme l'argon pour prévenir la formation d'oxydes et de nitrures.

- Si votre objectif principal est le durcissement superficiel d'un composant en acier : Utilisez une atmosphère de cémentation réactive après avoir purgé tout l'air avec un gaz inerte.

- Si votre objectif principal est de nettoyer les oxydes des pièces en cuivre : Utilisez une atmosphère réductrice contenant de l'hydrogène, en vous assurant que tous les protocoles de sécurité concernant l'inflammabilité sont strictement suivis.

Maîtriser le contrôle de l'atmosphère transforme le four d'un simple appareil de chauffage en un instrument de précision pour l'ingénierie des matériaux.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Objectif | Déplacer l'air pour prévenir l'oxydation, permettre les réactions, assurer la pureté des matériaux |

| Processus | Purge au gaz via entrées/sorties, maintien de la pression positive, cycles de 3 à 5 volumes de chambre |

| Atmosphères courantes | Inertes (ex. Azote, Argon) pour la prévention ; Réactives (ex. Hydrogène, gaz carbonés) pour les réactions spécifiques |

| Préoccupations de sécurité | Risques d'inflammabilité (ex. Hydrogène), risques d'asphyxie dus aux gaz inertes, compromis entre coût et pureté du gaz |

Prêt à optimiser le contrôle de l'atmosphère de votre four ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre traitement des matériaux et votre sécurité !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures