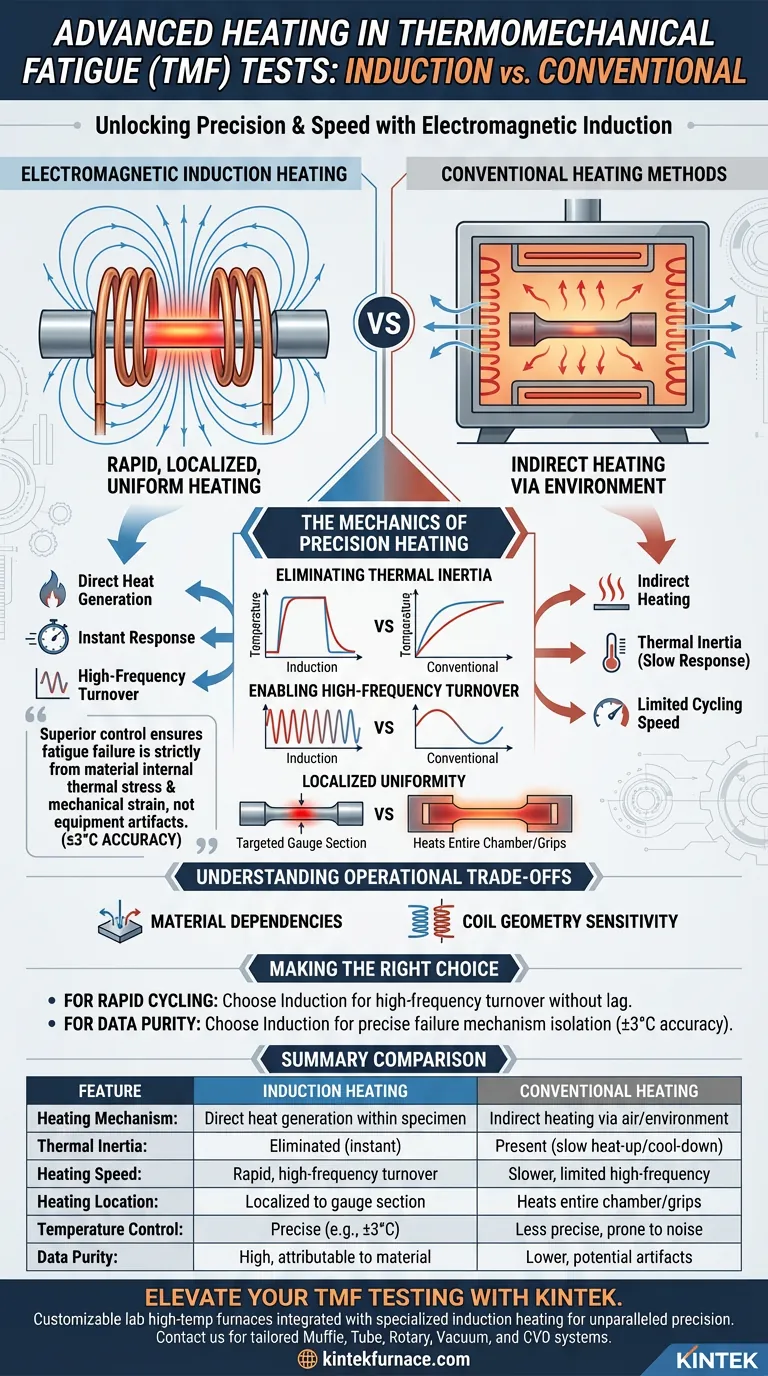

Les bobines de chauffage par induction électromagnétique offrent un avantage crucial dans les tests de fatigue thermomécanique (TMF) en fournissant un chauffage rapide, localisé et uniforme directement à la section calibrée de l'échantillon. Contrairement aux méthodes de chauffage conventionnelles, l'induction élimine le décalage causé par l'inertie thermique de l'équipement, permettant un retournement thermique à haute fréquence tout en maintenant un contrôle précis de la température à ±3°C près.

Le contrôle supérieur offert par le chauffage par induction garantit que toute défaillance de fatigue observée est strictement dérivée du couplage interne du matériau entre le stress thermique et la déformation mécanique, plutôt que d'artefacts de l'équipement de test.

La mécanique du chauffage de précision

Pour comprendre la supériorité des bobines à induction dans ce contexte, il faut examiner la manière dont elles gèrent l'énergie par rapport aux méthodes de chauffage générales.

Élimination de l'inertie thermique

Les méthodes de chauffage conventionnelles, telles que les fours, chauffent l'air ou l'environnement environnant pour chauffer l'échantillon. Cela crée une inertie thermique, ce qui signifie que l'équipement prend du temps pour chauffer et refroidir.

Le chauffage par induction contourne cela en générant de la chaleur directement dans le matériau. Cela permet au système de répondre instantanément aux changements de commande de température, éliminant le décalage inhérent aux méthodes traditionnelles.

Permettre un retournement à haute fréquence

Les tests TMF nécessitent souvent que le matériau subisse des cycles rapides de chauffage et de refroidissement pour simuler le stress du monde réel.

Étant donné que les bobines à induction évitent l'inertie thermique, elles facilitent un retournement thermique à haute fréquence. Le système peut augmenter et diminuer rapidement les températures, correspondant aux exigences de vitesse rigoureuses des protocoles de test de fatigue modernes.

Uniformité localisée

Les méthodes de chauffage générales ont tendance à chauffer toute la chambre de test ou de grandes parties de l'ensemble de serrage.

Les bobines à induction sont conçues pour fournir un chauffage localisé, ciblant uniquement la section calibrée de l'échantillon. Cela garantit que le stress thermique est appliqué exactement là où la déformation est mesurée, sans compromettre les composants environnants du banc d'essai.

Comprendre les compromis opérationnels

Bien que le chauffage par induction offre une précision supérieure, il introduit des contraintes spécifiques qui doivent être gérées pour garantir des résultats valides.

Dépendances matérielles

Le chauffage par induction repose sur le couplage électromagnétique. Par conséquent, son efficacité est directement liée aux propriétés électriques et magnétiques du matériau de l'échantillon.

Sensibilité à la géométrie de la bobine

Pour obtenir l'échauffement uniforme mentionné dans la référence principale, la conception de la bobine doit être étroitement adaptée à la géométrie de l'échantillon. Un mauvais alignement ou une mauvaise conception de la bobine peut entraîner des profils de chauffage inégaux, violant l'exigence de précision de ±3°C.

Faire le bon choix pour votre objectif

Le choix entre le chauffage par induction et le chauffage conventionnel dépend souvent des exigences spécifiques de vos cycles de fatigue.

- Si votre objectif principal est le cyclage rapide : Le chauffage par induction est essentiel pour obtenir le retournement thermique à haute fréquence requis sans décalage de l'équipement.

- Si votre objectif principal est la pureté des données : Utilisez l'induction pour garantir que les mécanismes de défaillance sont causés uniquement par le couplage thermomécanique, en maintenant une précision à ±3°C près.

En éliminant le bruit thermique externe, le chauffage par induction transforme les tests TMF d'une approximation grossière en une discipline de science des matériaux précise.

Tableau récapitulatif :

| Caractéristique | Chauffage par induction électromagnétique | Méthodes de chauffage conventionnelles |

|---|---|---|

| Mécanisme de chauffage | Génération de chaleur directe dans l'échantillon | Chauffage indirect via l'environnement/l'air environnant |

| Inertie thermique | Éliminée (réponse instantanée) | Présente (chauffage/refroidissement lent) |

| Vitesse de chauffage | Retournement thermique rapide à haute fréquence | Cyclage à haute fréquence plus lent et limité |

| Emplacement du chauffage | Localisé uniquement à la section calibrée de l'échantillon | Chauffe toute la chambre ou de grandes sections de l'ensemble de serrage |

| Contrôle de la température | Précis (par exemple, précision de ±3°C) | Moins précis, sujet au bruit thermique externe |

| Pureté des données | Élevée, mécanismes de défaillance attribués directement au matériau | Plus faible, artefacts potentiels dus au décalage thermique de l'équipement |

Améliorez vos tests de fatigue thermomécanique avec les solutions de chauffage avancées de KINTEK. Nos fours de laboratoire haute température personnalisables, soutenus par une R&D et une fabrication expertes, peuvent intégrer des méthodes de chauffage spécialisées comme les bobines à induction pour atteindre la précision inégalée et le retournement thermique à haute fréquence dont votre recherche a besoin. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes Muffle, Tube, Rotary, Vacuum et CVD peuvent être adaptés à vos besoins de test uniques, garantissant une analyse des matériaux et une pureté des données supérieures.

Guide Visuel

Références

- Yasha Yuan, Jingpei Xie. Strain-Controlled Thermal–Mechanical Fatigue Behavior and Microstructural Evolution Mechanism of the Novel Cr-Mo-V Hot-Work Die Steel. DOI: 10.3390/ma18020334

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de traitement thermique sous vide du molybdène

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Tous les éléments chauffants en graphite sont-ils identiques ? Découvrez les différences clés pour de meilleures performances

- Quels facteurs affectent la durée de vie des éléments chauffants en MoSi2 ? Maximisez la longévité avec un entretien approprié

- Qu'est-ce qui rend le fil d'alliage Nichrome 80/20 adapté aux éléments chauffants à 800°C ? Aperçus d'experts sur la durabilité

- Quels sont les avantages d'un contrôleur avec des composantes dérivées d'ordre supérieur ? Maîtriser le contrôle thermique complexe

- Quels sont les types courants d'éléments chauffants et d'accessoires en MoSi2 ? Découvrez les formes, les qualités et les avantages

- Qu'est-ce qu'un élément chauffant et comment fonctionne-t-il ? Maîtrisez la production de chaleur efficace pour votre laboratoire

- Pourquoi la ductilité est-elle une propriété nécessaire pour les éléments chauffants ? Assurer la fiabilité et le succès de la fabrication

- Quelles propriétés un matériau doit-il posséder pour être adapté aux éléments chauffants ? Caractéristiques clés pour une performance à haute température