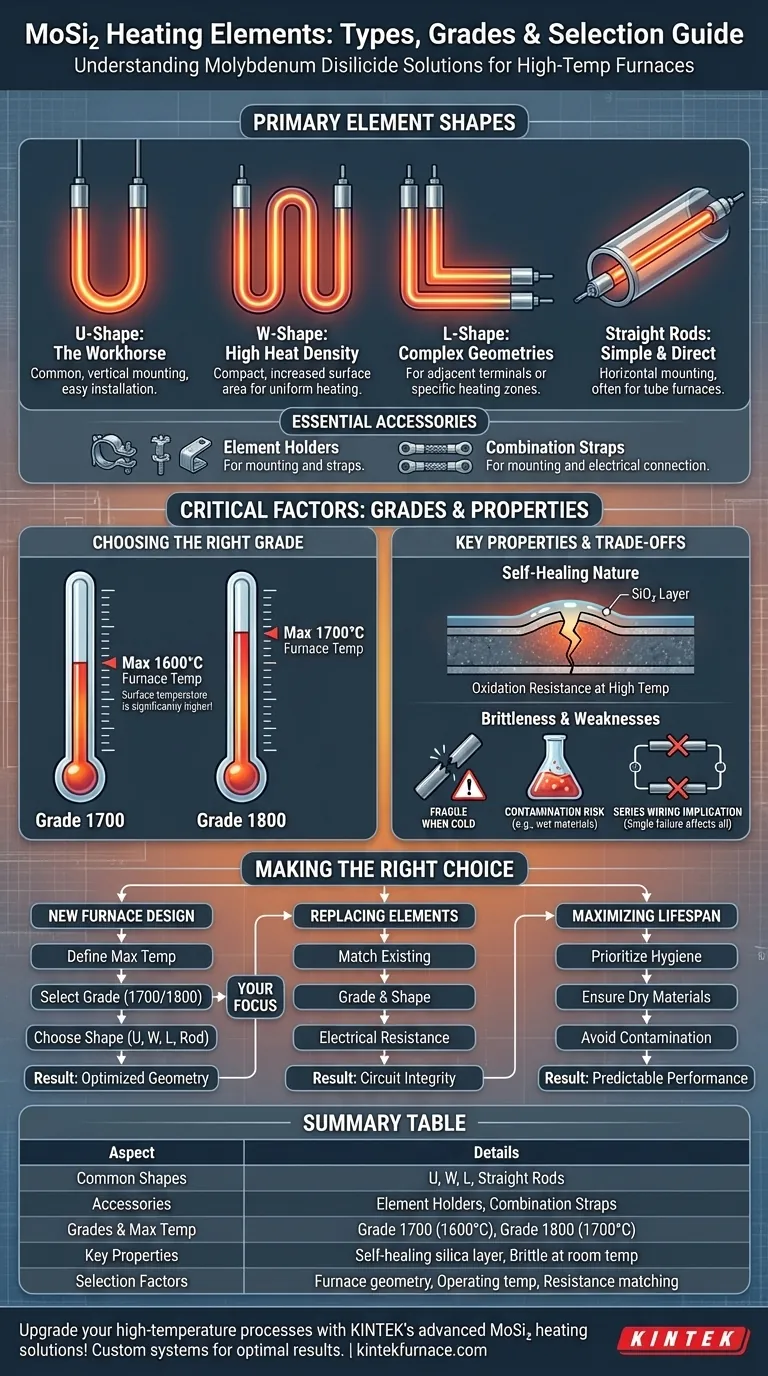

À la base, les éléments chauffants en disiliciure de molybdène (MoSi₂) sont principalement produits en quatre formes courantes : en forme de U, en forme de W, en forme de L et en tiges droites. Ces formes de base sont soutenues par des accessoires essentiels tels que des supports d'éléments spécialisés pour le montage et des bandes de combinaison pour les connexions électriques. La forme et la qualité spécifiques sont choisies pour correspondre à la géométrie du four et à la température de fonctionnement requise.

La variété des formes d'éléments MoSi₂ n'est pas une nouveauté ; elle est une réponse directe au défi d'ingénierie consistant à fournir une chaleur uniforme à haute température dans les contraintes physiques spécifiques d'un four. Comprendre l'objectif de chaque forme est essentiel pour concevoir et maintenir un système à haute température efficace.

Comprendre les principales formes d'éléments

La forme d'un élément MoSi₂ est dictée par la conception du four, y compris la manière dont les éléments seront montés (verticalement ou horizontalement) et la manière dont la chaleur doit être distribuée dans la chambre.

La forme en U : le cheval de bataille de l'industrie

La forme en U est sans doute la configuration la plus courante. Sa conception simple lui permet d'être facilement suspendue verticalement par le haut d'un four, les deux connexions électriques (les « zones froides ») sortant par le toit. Cela simplifie l'installation et le remplacement.

La forme en W : maximiser la densité de chaleur

Un élément en forme de W est essentiellement un double U. Cette conception augmente considérablement la surface de la section chauffante dans un encombrement physique compact, permettant une densité de puissance plus élevée et un chauffage plus uniforme dans certaines conceptions de fours.

La forme en L : naviguer dans les géométries complexes

Les éléments en forme de L sont utilisés lorsque la conception du four nécessite des bornes sur des surfaces adjacentes (par exemple, le toit et une paroi latérale). Ils sont également pliés pour créer des zones de chauffage spécifiques ou pour s'adapter aux structures internes du four.

Tiges droites : simples et directes

Les éléments en tige droite sont généralement montés horizontalement, traversant complètement la chambre du four. Ils sont simples à installer et sont souvent utilisés dans les petits fours tubulaires ou lorsque le chauffage horizontal est préféré.

Facteurs critiques : qualité et propriétés du matériau

Au-delà de la forme, la qualité du matériau et ses propriétés intrinsèques sont ce qui rend le MoSi₂ adapté aux applications à très haute température.

Choisir la bonne qualité (1700 vs 1800)

Les éléments MoSi₂ sont couramment disponibles en deux qualités principales, distinguées par leur température de fonctionnement maximale recommandée :

- Qualité 1700 : Conçue pour une température maximale du four de 1600°C.

- Qualité 1800 : Conçue pour une température maximale du four de 1700°C.

Il est essentiel de noter que la température de surface de l'élément sera nettement supérieure à celle de l'atmosphère interne du four. La sélection de la bonne qualité est essentielle pour la longévité de l'élément.

La nature auto-cicatrisante du MoSi₂

L'avantage principal du MoSi₂ est sa résistance exceptionnelle à l'oxydation. À haute température dans une atmosphère riche en oxygène, la surface de l'élément forme une couche protectrice vitreuse de silice (SiO₂). Si cette couche est rayée ou endommagée, le matériau sous-jacent se ré-oxyde, « guérissant » efficacement le revêtement protecteur.

Comprendre les compromis et les faiblesses

Bien que puissants, les éléments MoSi₂ ne sont pas exempts de vulnérabilités opérationnelles. Reconnaître ces faiblesses est crucial pour des performances fiables.

Forte sensibilité à la contamination

C'est la faiblesse la plus importante des éléments MoSi₂. Certains composés chimiques, en particulier ceux introduits par des matériaux mal séchés (comme la zircone peinte ou colorée), peuvent attaquer agressivement la couche de silice protectrice et provoquer une défaillance rapide de l'élément. Une hygiène méticuleuse du four est non négociable.

Fragilité à température ambiante

Comme de nombreux matériaux à base de céramique, les éléments MoSi₂ sont durs mais très cassants à froid. Ils doivent être manipulés avec un soin extrême lors de l'expédition, de l'installation et de toute maintenance effectuée lorsque le four est à température ambiante afin d'éviter toute fracture.

Implications du câblage en série

Les éléments sont généralement câblés en circuit série. Bien que cela simplifie le câblage, cela signifie que la défaillance d'un seul élément peut désactiver tout un banc de chauffage. Cela souligne également l'importance d'utiliser de nouveaux éléments dont la résistance est adaptée à celle des éléments existants dans le même circuit afin d'assurer une charge équilibrée.

Faire le bon choix pour votre application

La sélection des bons composants nécessite d'équilibrer les besoins de la conception du four avec une compréhension des propriétés du matériau.

- Si votre objectif principal est une nouvelle conception de four : Définissez d'abord votre température de fonctionnement maximale pour sélectionner la bonne qualité d'élément, puis choisissez la forme (U, W, L) qui correspond le mieux à la géométrie de votre chambre et à vos objectifs de distribution de chaleur.

- Si votre objectif principal est de remplacer des éléments existants : Assurez-vous que les nouveaux éléments correspondent parfaitement à la qualité, à la forme et à la résistance électrique de ceux qui sont remplacés afin de maintenir l'intégrité du circuit et des performances prévisibles.

- Si votre objectif principal est de maximiser la durée de vie de l'élément : Privilégiez un fonctionnement méticuleux du four, en veillant notamment à ce que tous les matériaux placés à l'intérieur soient complètement secs pour éviter la contamination chimique et la défaillance prématurée.

En comprenant ces facteurs, vous pouvez sélectionner et utiliser les éléments MoSi₂ non seulement comme composants, mais comme un système de chauffage à haute température prévisible et fiable.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Formes courantes | Forme en U, Forme en W, Forme en L, Tiges droites |

| Accessoires | Supports d'éléments, Bandes de combinaison |

| Qualités | Qualité 1700 (max 1600°C), Qualité 1800 (max 1700°C) |

| Propriétés clés | Couche de silice auto-cicatrisante, Fragile à température ambiante |

| Facteurs de sélection | Géométrie du four, Température de fonctionnement, Adaptation de la résistance |

Améliorez vos processus à haute température avec les solutions de chauffage MoSi2 avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température fiables, notamment des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour des performances et une longévité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables