En bref, la ductilité est essentielle car elle permet à l'alliage chauffant brut d'être étiré en un fil fin, puis plié ou bobiné dans une forme spécifique sans se casser. Cette fabricabilité est non négociable pour créer des éléments chauffants fonctionnels qui peuvent s'intégrer dans les appareils et distribuer la chaleur efficacement.

Bien que nous nous concentrions souvent sur la résistance électrique et la tolérance à la chaleur d'un élément chauffant, sa forme physique est tout aussi critique. La ductilité est la propriété mécanique clé qui permet de fabriquer un élément dans la forme précise, souvent complexe, requise pour son application, assurant ainsi l'efficacité et la fiabilité.

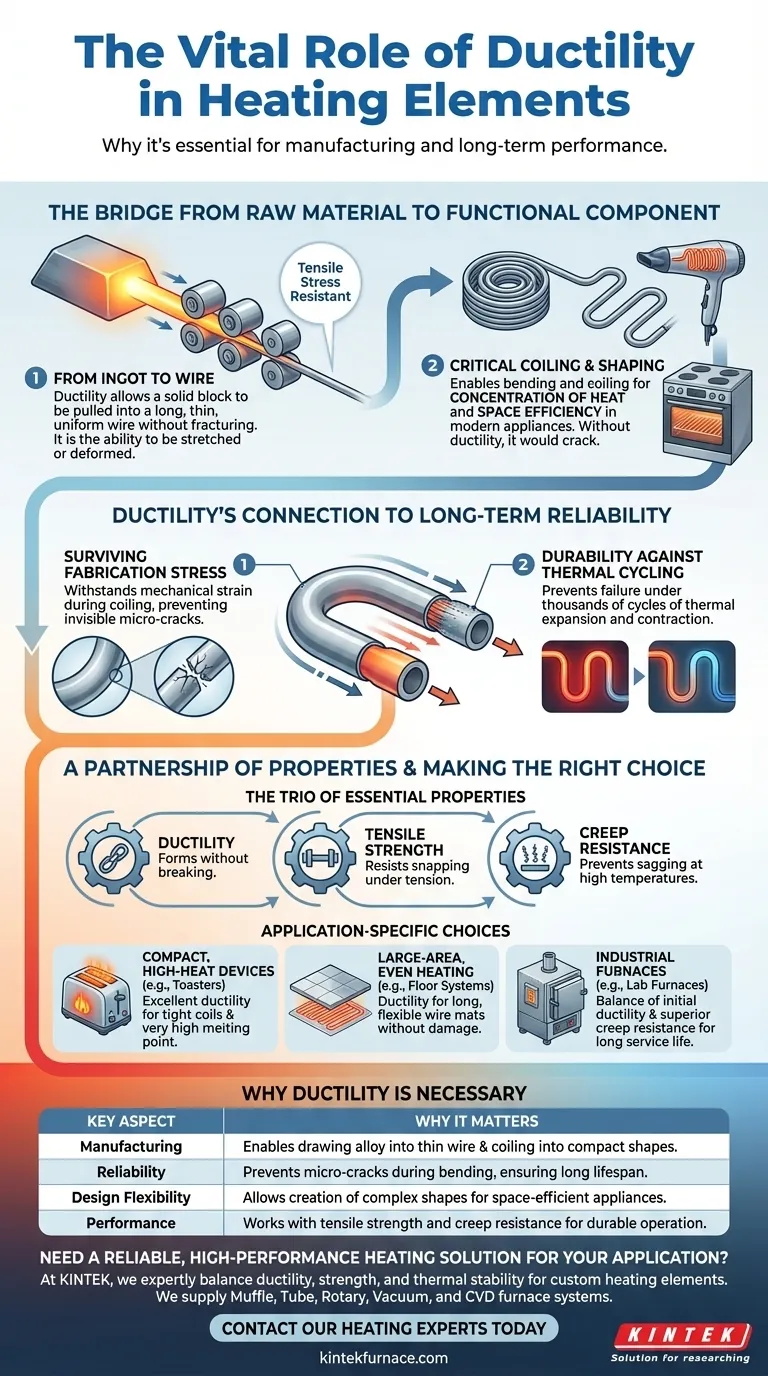

Le pont entre la matière première et le composant fonctionnel

Un morceau d'alliage chauffant comme le nichrome est inutile en soi. Sa valeur n'est réalisée que lorsqu'il peut être façonné en un composant adapté à un usage spécifique, que ce soit dans un grille-pain ou un four industriel. La ductilité est la propriété qui permet cette transformation.

De l'ingot au fil

La toute première étape dans la fabrication de la plupart des éléments chauffants consiste à étirer l'alliage à travers une série de filières pour créer un fil d'un calibre spécifique.

La ductilité est la capacité du matériau à être étiré ou déformé sans se fracturer. Cette propriété permet à un bloc de métal solide d'être tiré en un fil long, fin et uniforme. Un matériau fragile se casserait simplement sous l'immense contrainte de traction de ce processus.

Le rôle critique du bobinage et du façonnage

Les éléments chauffants sont rarement utilisés comme des fils droits. Ils sont presque toujours bobinés, pliés ou disposés en un motif en serpentin.

Ce façonnage permet d'atteindre deux objectifs critiques :

- Concentration de la chaleur : Bobiner un long fil dans un petit espace permet de générer une quantité significative de chaleur dans une zone compacte.

- Efficacité spatiale : Cela permet à l'élément de s'intégrer dans les espaces restreints des appareils modernes comme les sèche-cheveux, les fours et les bouilloires.

Sans ductilité, toute tentative de plier le fil dans ces formes denses et efficaces provoquerait sa fissuration et sa défaillance immédiate.

Le lien de la ductilité avec la fiabilité à long terme

Bien que la ductilité soit principalement une préoccupation de fabrication, elle a des implications directes sur la durée de vie opérationnelle et la durabilité de l'élément.

Survivre aux contraintes de fabrication

Le processus de bobinage et de pliage induit une contrainte mécanique importante dans le matériau. Un matériau ductile peut supporter cette déformation, garantissant qu'aucune micro-fissure ou point faible n'est créé.

Ces défauts invisibles, s'ils sont présents, deviendraient des points de défaillance une fois que l'élément est soumis à des milliers de cycles d'expansion et de contraction thermiques lors d'une utilisation normale.

Un partenariat de propriétés

La ductilité ne fonctionne pas isolément. Elle fait partie d'un trio de propriétés mécaniques essentielles requises pour un élément chauffant haute performance.

- Ductilité : Permet de former le fil sans le casser.

- Résistance à la traction : Assure que le fil ne casse pas sous tension pendant la fabrication ou l'installation.

- Résistance au fluage : Empêche l'élément de s'affaisser, de s'étirer ou de se déformer avec le temps lorsqu'il est maintenu à des températures de fonctionnement élevées.

Un élément doit posséder les trois pour être fabriqué avec succès et fonctionner de manière fiable pendant des années.

Comprendre les compromis

Aucune propriété matérielle n'est absolue. Le choix d'un alliage chauffant est toujours un compromis d'ingénierie conçu pour répondre aux exigences d'une application spécifique.

L'équilibre avec la résistance

En général, à mesure que la ductilité d'un matériau augmente, sa résistance à la traction ultime peut diminuer. Les ingénieurs sélectionnent des alliages qui trouvent un équilibre précis : suffisamment ductiles pour être facilement formés, mais suffisamment résistants pour conserver cette forme et résister aux contraintes physiques.

L'impact des hautes températures

La ductilité initiale du matériau est destinée à la fabrication. Cependant, l'alliage doit également résister à la fragilisation après une exposition prolongée à des chaleurs extrêmes. Certains matériaux peuvent "vieillir" et perdre leur ductilité, les rendant sensibles à la rupture par vibration ou choc physique. C'est pourquoi la résistance à l'oxydation à haute température et la stabilité thermique sont tout aussi cruciales.

Faire le bon choix pour votre objectif

Le niveau de ductilité requis est directement lié à l'application finale de l'élément chauffant.

- Si votre objectif principal est des appareils compacts à haute chaleur (comme les grille-pain ou les pistolets thermiques) : Vous avez besoin d'un matériau doté d'une excellente ductilité pour être formé en bobines extrêmement serrées, combiné à un point de fusion très élevé.

- Si votre objectif principal est un chauffage uniforme sur une grande surface (comme un système de chauffage par le sol) : La ductilité est cruciale pour produire des tapis de fils longs et flexibles qui peuvent être installés sur de larges surfaces sans dommages.

- Si votre objectif principal est des fours industriels avec une longue durée de vie : Le matériau idéal équilibre la ductilité initiale pour la fabrication avec une résistance au fluage supérieure pour éviter l'affaissement et la défaillance de l'élément à des températures constantes et extrêmes.

En fin de compte, la ductilité est la propriété fondamentale qui permet de réaliser le potentiel électrique d'un alliage chauffant sous une forme physique fiable.

Tableau récapitulatif :

| Aspect clé | Pourquoi la ductilité est nécessaire |

|---|---|

| Fabrication | Permet d'étirer l'alliage en fil fin et de le bobiner en formes compactes. |

| Fiabilité | Empêche les micro-fissures lors du pliage, assurant une longue durée de vie opérationnelle. |

| Flexibilité de conception | Permet la création de formes complexes (serpentins, bobines) pour des appareils peu encombrants. |

| Performance | Fonctionne avec la résistance à la traction et la résistance au fluage pour un fonctionnement durable à haute température. |

Besoin d'une solution de chauffage fiable et haute performance pour votre application ?

Chez KINTEK, nous comprenons que l'élément chauffant adéquat est essentiel à l'efficacité et à la longévité de votre système. Notre équipe R&D et de fabrication experte se spécialise dans la création d'éléments chauffants personnalisés avec l'équilibre parfait entre ductilité, résistance et stabilité thermique pour vos besoins uniques.

Nous fournissons des systèmes de fours Muffle, Tube, Rotatif, sous Vide et CVD, tous soutenus par une expertise approfondie en science des matériaux.

Contactez nos experts en chauffage dès aujourd'hui pour discuter de la manière dont nous pouvons vous fournir une solution de chauffage personnalisée et durable pour votre laboratoire ou votre processus industriel.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les principales différences entre les éléments chauffants en SiC et en MoSi2 dans les fours de frittage ?Choisissez le bon élément pour vos besoins à haute température

- Quelle est la plage de température où les éléments chauffants en MoSi2 ne doivent pas être utilisés pendant de longues périodes ? Éviter 400-700°C pour prévenir la défaillance

- Quelles sont les principales applications des éléments chauffants au disiliciure de molybdène (MoSi2) dans les fours ? Atteignez l'excellence à haute température

- Comment les éléments chauffants à haute température peuvent-ils être personnalisés pour différentes applications ? Adaptez les éléments pour des performances optimales

- Quelle est la plage de température pour les éléments chauffants en MoSi2 ? Maximiser la durée de vie dans les applications à haute température