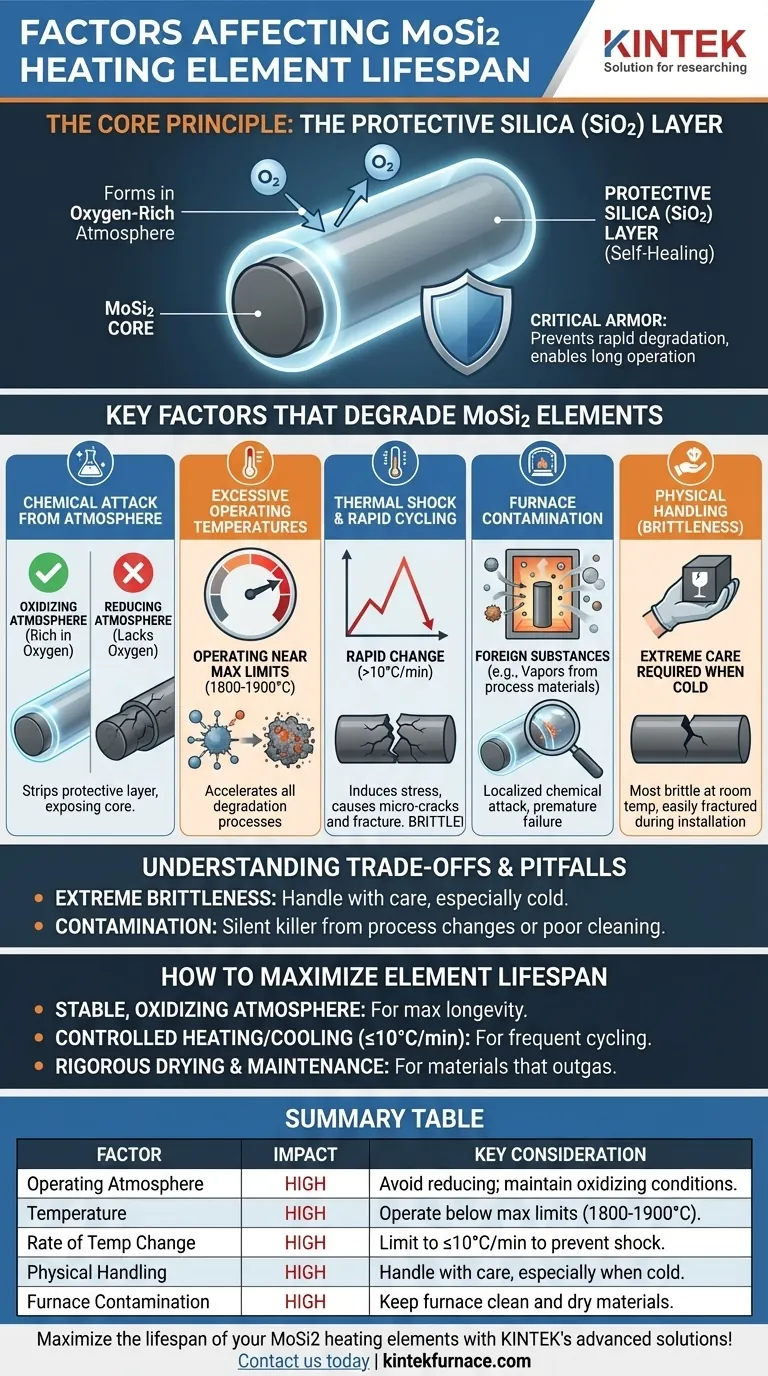

La durée de vie d'un élément chauffant en MoSi2 est principalement déterminée par son atmosphère de fonctionnement, sa température, son taux de changement de température et sa manipulation physique. Ces éléments atteignent leur longévité en formant une couche de silice protectrice dans un environnement riche en oxygène, et tout facteur qui compromet cette couche raccourcira considérablement la durée de vie opérationnelle de l'élément.

Bien que connue pour sa longévité, la durée de vie d'un élément MoSi2 n'est pas garantie. Elle dépend entièrement du maintien de l'intégrité de sa couche de silice (SiO2) auto-formée, qui est vulnérable à des conditions opérationnelles et des attaques chimiques spécifiques.

Le Principe Fondamental : La Couche de Silice Protectrice (SiO2)

Pour comprendre ce qui raccourcit la vie d'un élément, il faut d'abord comprendre ce qui le fait durer. La durée de vie exceptionnelle des éléments en disiliciure de molybdène (MoSi2) dans les applications à haute température n'est pas inhérente au matériau lui-même, mais à sa capacité à se protéger.

Comment se forme la couche protectrice

Lorsqu'un élément en MoSi2 est chauffé dans une atmosphère contenant de l'oxygène, le silicium de l'élément réagit avec l'oxygène pour former une couche mince, non poreuse et auto-cicatrisante de verre de quartz (silice, ou SiO2) à sa surface.

Ce processus est une forme d'oxydation passive, créant une barrière qui enveloppe le matériau de base.

Pourquoi cette couche est critique

Cette couche de silice est l'armure de l'élément. Elle empêche le MoSi2 sous-jacent de s'oxyder davantage, ce qui entraînerait sa dégradation rapide et sa défaillance. Cette fonction de « réparation automatique » permet un fonctionnement long et continu à des températures extrêmes.

Facteurs Clés qui Dégradent les Éléments MoSi2

La vie d'un élément est raccourcie chaque fois que l'intégrité de sa couche de silice protectrice est compromise. Les principales menaces sont chimiques, thermiques et physiques.

Attaque Chimique due à l'Atmosphère

La plus grande menace est une atmosphère réductrice, c'est-à-dire un environnement dépourvu d'oxygène libre. Une telle atmosphère éliminera chimiquement la couche protectrice de SiO2, laissant le matériau MoSi2 de base exposé.

Le passage entre des environnements oxydants (riches en oxygène) et réducteurs est particulièrement dommageable, car l'élément est dépouillé à plusieurs reprises de sa protection et forcé de consommer son propre silicium pour la régénérer.

Températures de Fonctionnement Excessives

Bien que les éléments MoSi2 soient conçus pour des températures très élevées (jusqu'à 1800-1900°C à la surface de l'élément), fonctionner constamment à la limite absolue maximale accélérera la dégradation et raccourcira la durée de vie.

Des températures plus élevées augmentent la vitesse de toutes les réactions chimiques, y compris celles qui peuvent lentement compromettre l'élément avec le temps, même dans une atmosphère appropriée.

Choc Thermique et Cyclage Rapide

Les éléments MoSi2 sont des composites céramique-métalliques et sont intrinsèquement fragiles, surtout à température ambiante. Ils ne tolèrent pas les changements rapides de température.

Un chauffage ou un refroidissement trop rapide induit des contraintes internes, entraînant des microfissures ou une fracture pure et simple. Un taux maximal recommandé est souvent d'environ 10°C par minute.

Contamination du Four

Toute substance étrangère capable de réagir avec la couche de silice à haute température constitue une menace. Cela inclut les vapeurs provenant des matériaux traités dans le four.

Par exemple, des colorants de zircone mal séchés ou d'autres composés volatils peuvent dégazer, créant une attaque chimique localisée sur la surface de l'élément et conduisant à une défaillance prématurée.

Comprendre les Compromis et les Pièges

Les éléments MoSi2 offrent des performances incroyables, mais cela s'accompagne d'exigences opérationnelles spécifiques qui ne peuvent être ignorées. Comprendre ces compromis est essentiel pour éviter des erreurs coûteuses.

L'Extrême Fragilité Nécessite une Manipulation Soignée

La fragilité du matériau est la plus prononcée lorsqu'il est froid. Les éléments doivent être manipulés avec un soin extrême lors de l'installation et de l'entretien pour éviter les fractures.

Une fois à température de fonctionnement, ils sont plus ductiles, mais l'installation initiale est une phase critique où les dommages se produisent souvent.

La Contamination est un Tueur Silencieux

La longue durée de vie de ces éléments peut entraîner de la complaisance. Cependant, des changements apparemment mineurs dans le processus, tels que l'utilisation d'un nouveau revêtement ou le fait de ne pas nettoyer correctement la chambre du four, peuvent introduire des contaminants qui dégradent silencieusement les éléments.

Un entretien approprié du four et le séchage rigoureux de tous les matériaux placés à l'intérieur ne sont pas des meilleures pratiques optionnelles ; ils sont essentiels pour la longévité de l'élément.

Comment Maximiser la Durée de Vie des Éléments

Vos choix opérationnels ont un impact direct sur le retour sur votre investissement. Utilisez ces directives pour aligner vos procédures sur vos objectifs.

- Si votre objectif principal est la longévité maximale : Privilégiez des températures stables et une atmosphère propre et constamment oxydante pour préserver la couche de silice protectrice.

- Si votre processus implique un cyclage fréquent : Respectez strictement les taux de chauffage et de refroidissement contrôlés (par exemple, inférieurs à 10°C par minute) pour éviter le choc thermique.

- Si vous travaillez avec des matériaux qui dégagent des gaz : Mettez en œuvre des protocoles de séchage rigoureux et des calendriers d'entretien du four pour éviter la contamination chimique.

Le contrôle proactif de l'environnement du four est la clé pour libérer tout le potentiel des éléments MoSi2 pour un service fiable à long terme.

Tableau Récapitulatif :

| Facteur | Impact sur la Durée de Vie | Considération Clé |

|---|---|---|

| Atmosphère de Fonctionnement | Élevé | Éviter les atmosphères réductrices ; maintenir des conditions oxydantes pour la protection de la couche de SiO2 |

| Température | Élevé | Fonctionner en dessous des limites maximales (1800-1900°C) pour ralentir la dégradation |

| Taux de Changement de Température | Élevé | Limiter à ≤10°C/min pour éviter le choc thermique et les fissures |

| Manipulation Physique | Élevé | Manipuler avec soin, surtout à froid, pour éviter les fractures |

| Contamination du Four | Élevé | Garder le four propre et sécher les matériaux pour prévenir les attaques chimiques |

Maximisez la durée de vie de vos éléments chauffants MoSi2 avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours Muffle, Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, améliorant la durabilité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité