Les capacités de chauffage rapide et uniforme distinguent cet équipement. Un four à chauffage rapide de qualité industrielle utilise une isolation en fibre avancée et des éléments chauffants haute performance pour atteindre rapidement les températures de déliantage sans sacrifier la cohérence interne. Cette technologie améliore considérablement le débit de production tout en garantissant l'intégrité structurelle des pièces vitrocéramiques complexes.

Idée clé En équilibrant des vitesses de chauffage élevées avec une uniformité thermique exceptionnelle, ces fours permettent la décomposition complète des liants organiques sans induire les contraintes thermiques qui entraînent généralement des micro-fissures dans les corps bruts complexes.

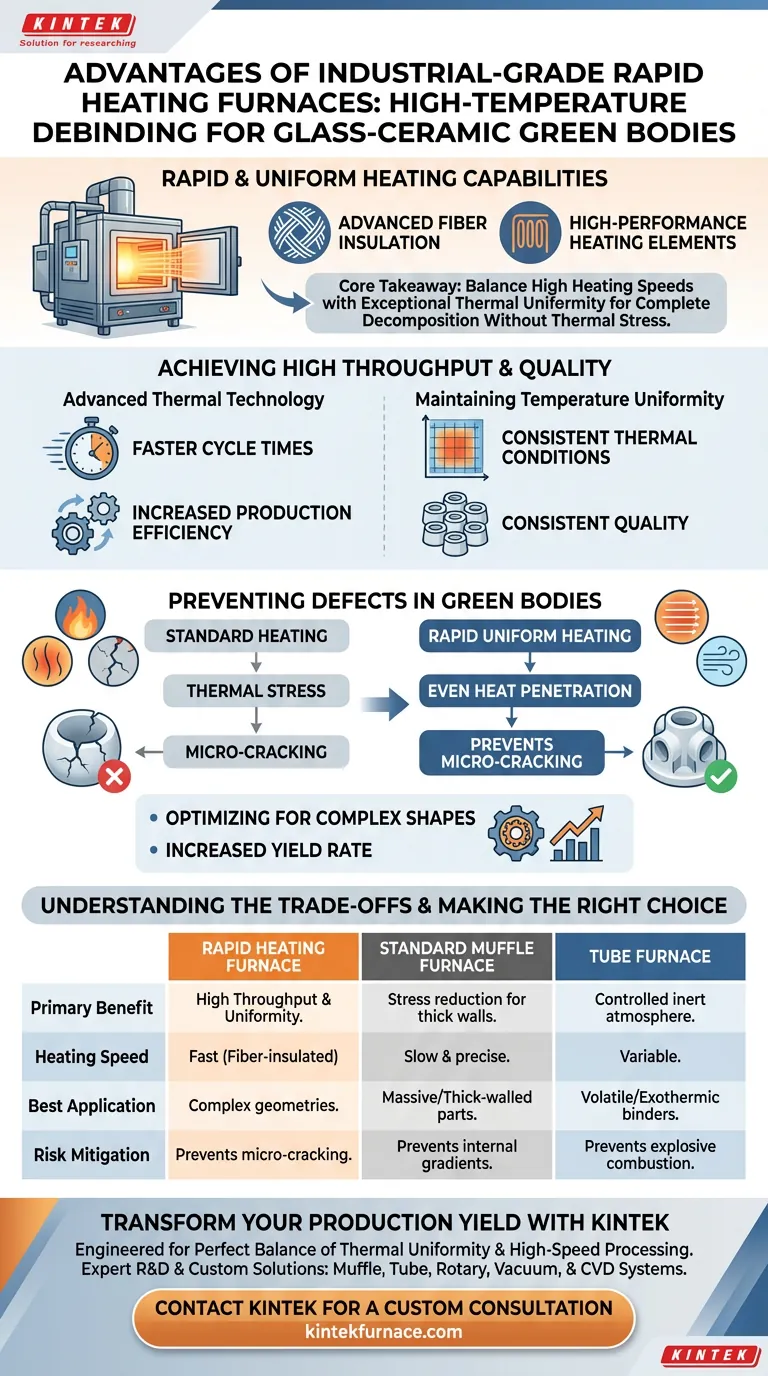

Atteindre un débit et une qualité élevés

Technologie thermique avancée

L'avantage principal d'un four à chauffage rapide de qualité industrielle réside dans sa construction. Il emploie une isolation en fibre avancée et des éléments chauffants haute performance.

Ces composants permettent à la chambre d'atteindre les températures de déliantage nécessaires beaucoup plus rapidement que les fours standard. Cela se traduit directement par des temps de cycle plus courts et une efficacité de production accrue.

Maintien de l'uniformité de la température

Le chauffage rapide risque souvent de créer des points chauds, mais cet équipement est conçu pour maintenir une excellente uniformité de température dans toute la chambre.

Cette cohérence est essentielle pour les corps bruts vitrocéramiques. Elle garantit que chaque partie du composant subit les mêmes conditions thermiques simultanément, quelle que soit sa position dans le four.

Prévention des défauts dans les corps bruts

Élimination des contraintes thermiques

Un risque majeur pendant le déliantage est la création de gradients de température entre l'intérieur et l'extérieur du corps céramique.

Si l'extérieur chauffe trop rapidement par rapport à l'intérieur, des contraintes thermiques se produisent. Le four de qualité industrielle atténue cela en garantissant que la chaleur pénètre uniformément dans le corps, empêchant les gradients qui causent des défaillances structurelles.

Prévention des micro-fissures

Lorsque les contraintes thermiques sont incontrôlées, elles se manifestent par des micro-fissures, qui ruinent la pièce.

En stabilisant le gradient de température, ce type de four empêche ces fissures microscopiques. Ceci est essentiel pour maintenir la résistance mécanique du produit final.

Optimisation pour les formes complexes

Les géométries complexes sont particulièrement sensibles aux fissures lors de l'élimination du liant.

Le contrôle précis et l'uniformité fournis par ce four augmentent le taux de rendement pour ces composants difficiles. Il garantit que les liants organiques se décomposent et sont éliminés en douceur, même à partir de caractéristiques complexes.

Comprendre les compromis

Traitement rapide vs lent

Bien que le chauffage rapide soit excellent pour l'efficacité et les formes complexes, il peut ne pas convenir à toutes les applications.

Pour les structures à parois épaisses ou à très grande échelle, un four à muflle standard de haute précision peut être préférable. Ces unités exécutent souvent des programmes durant jusqu'à 48 heures pour assurer une décharge très lente du liant, ce qui est plus sûr pour les pièces massives.

Limitations d'atmosphère

Les fours industriels à chauffage rapide se concentrent généralement sur l'efficacité thermique dans un environnement oxydant.

Si vos liants sont sujets à des réactions exothermiques violentes, un four tubulaire avec une atmosphère inerte (comme l'azote) pourrait être nécessaire. Cela convertit la combustion en un processus de pyrolyse contrôlé, empêchant les fissures explosives que le chauffage rapide pourrait déclencher dans certains systèmes de résine.

Faire le bon choix pour votre objectif

Pour sélectionner le four adapté à votre application vitrocéramique, tenez compte de vos contraintes spécifiques :

- Si votre objectif principal est la vitesse de production et les géométries complexes : Choisissez le four à chauffage rapide de qualité industrielle pour maximiser le rendement et minimiser les temps de cycle grâce à une uniformité supérieure.

- Si votre objectif principal est les pièces à parois très épaisses : Optez pour un four à muflle pour utiliser des rampes de température longues et lentes qui minimisent les contraintes internes lors de la libération du liant.

- Si votre objectif principal est la sécurité des liants volatils : Sélectionnez un four tubulaire pour utiliser une atmosphère inerte, transformant la combustion violente en pyrolyse contrôlée.

La sélection de la bonne technologie de four transforme le déliantage d'un goulot d'étranglement de production en une étape précise et améliorant le rendement.

Tableau récapitulatif :

| Caractéristique | Four à chauffage rapide | Four à muflle standard | Four tubulaire |

|---|---|---|---|

| Avantage principal | Débit élevé et uniformité | Réduction des contraintes pour les parois épaisses | Atmosphère inerte contrôlée |

| Vitesse de chauffage | Rapide (isolé en fibre) | Lente et précise | Variable |

| Meilleure application | Géométries complexes | Pièces massives/à parois épaisses | Liants volatils/exothermiques |

| Atténuation des risques | Prévient les micro-fissures | Prévient les gradients internes | Prévient la combustion explosive |

Transformez votre rendement de production avec KINTEK

Ne laissez pas le déliantage devenir un goulot d'étranglement dans votre processus de fabrication. Les solutions de fours à chauffage rapide de qualité industrielle de KINTEK sont conçues pour offrir l'équilibre parfait entre uniformité thermique et traitement à haute vitesse pour les composants vitrocéramiques complexes.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour répondre à vos exigences spécifiques de laboratoire ou industrielles à haute température. Que vous ayez besoin d'éliminer les micro-fissures dans des formes complexes ou de gérer des liants volatils dans un environnement inerte, notre équipe technique est prête à concevoir votre cycle thermique idéal.

Prêt à améliorer l'efficacité et la précision de votre laboratoire ?

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée

Guide Visuel

Références

- Tao Shang, Xuebing Zhao. A Novel Low-Density-Biomass-Carbon Composite Coated with Carpet-like and Dandelion-Shaped Rare-Earth-Doped Cobalt Ferrite for Enhanced Microwave Absorption. DOI: 10.3390/molecules29112620

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel est l'objectif d'un traitement de recuit ? Amélioration de la plasticité et soulagement des contraintes pour les composites d'aluminium

- Pourquoi le pressage isostatique de qualité industrielle est-il nécessaire pour la zircone ? Atteindre une densité uniforme et une intégrité structurelle

- Pourquoi le contrôle de haute précision des rapports de débit d'argon (Ar) et d'azote (N2) est-il essentiel dans la fabrication de revêtements CrSiN-Y ?

- Quels sont les avantages de l'utilisation d'un creuset en corindon avec une chemise en graphite dans la fusion de l'alliage AlV55 ? Assurer la pureté des alliages

- Pourquoi le contrôle précis de la température est-il essentiel pour la pseudo-carburation de l'acier d'engrenage ? Assurer des résultats microstructuraux valides

- Qu'est-ce qu'un four horizontal ? Une solution de chauffage peu encombrante pour les greniers et les vide sanitaires

- Quelle est la fonction du four de recuit ? Contrôler stratégiquement les propriétés des matériaux pour garantir la fiabilité

- Pourquoi un contrôle précis de la température de surchauffe est-il requis ? Débloquez des alliages nanocristallins magnétiques doux de haute qualité