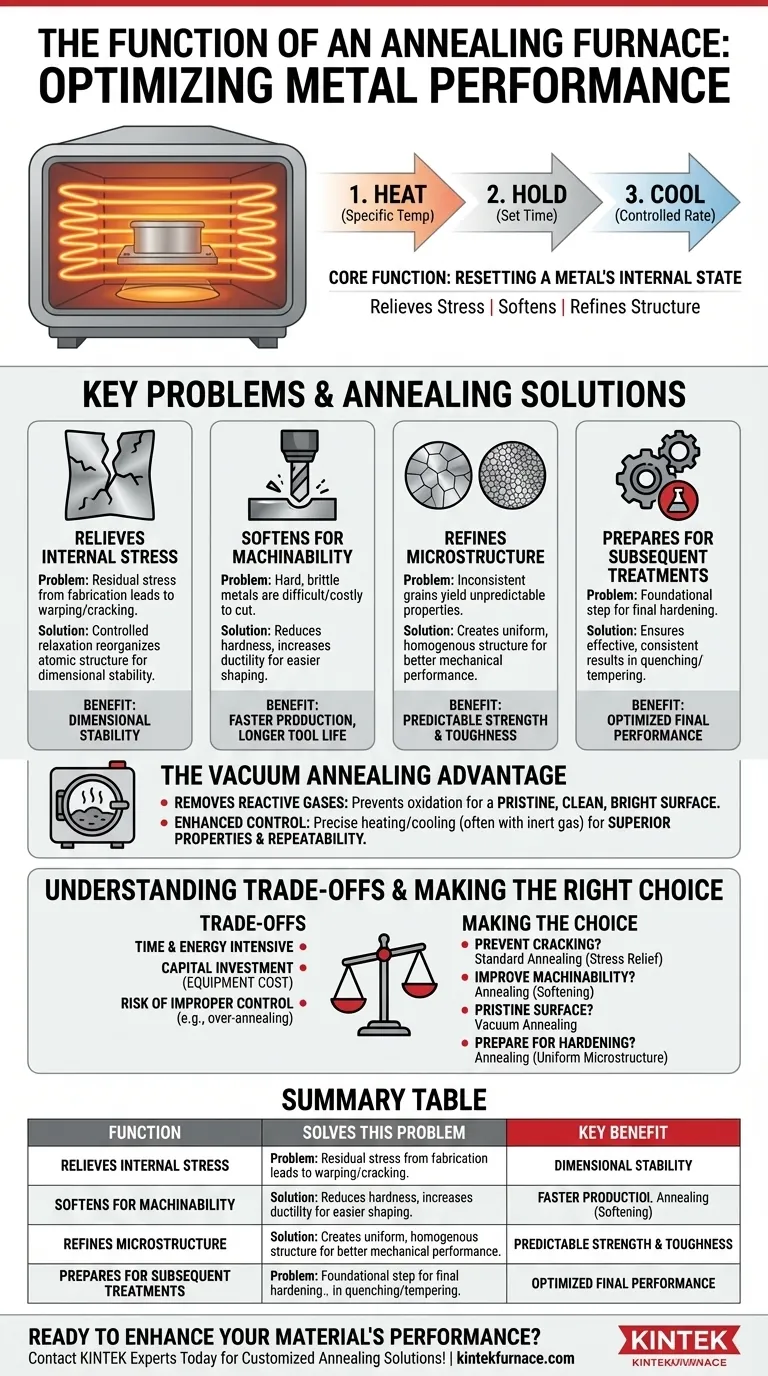

À la base, un four de recuit est un outil permettant de réinitialiser l'état interne d'un métal. C'est un four spécialisé qui chauffe un métal à une température spécifique, le maintient à cette température pendant un temps déterminé, puis le refroidit à une vitesse contrôlée. Ce processus soulage les contraintes internes, ramollit le métal, affine sa structure interne et le prépare pour les étapes de fabrication ultérieures.

Bien qu'il soit souvent considéré comme un simple processus d'« adoucissement », le recuit est une étape d'ingénierie stratégique. Son objectif principal est de corriger les défauts structurels introduits par la fabrication antérieure et de préparer le matériau pour des performances optimales dans son application finale.

Les problèmes fondamentaux que le recuit résout

Le processus de recuit n'est pas une étape arbitraire ; c'est une solution précise à des problèmes courants qui surviennent lors de la fabrication des métaux.

Soulagement des contraintes internes

Les processus tels que la coulée, le forgeage, le laminage et le soudage créent une contrainte résiduelle importante dans la structure d'un matériau. Cette contrainte emprisonnée peut provoquer la déformation, le gauchissement ou même la fissuration de la pièce au fil du temps ou lors des usinages ultérieurs.

Le recuit offre une période de « relaxation » contrôlée, permettant à la structure atomique du métal de se réorganiser dans un état de moindre contrainte, assurant ainsi la stabilité dimensionnelle.

Ramollissement pour l'usinabilité

Les matériaux durs et cassants sont difficiles et coûteux à couper, percer ou façonner. Le recuit réduit la dureté et augmente la ductilité, rendant le métal beaucoup plus facile à usiner.

Ceci accélère non seulement la production et réduit l'usure des outils, mais permet également la création de géométries plus complexes.

Affinement de la microstructure

Les propriétés mécaniques d'un métal, telles que la résistance et la ténacité, sont dictées par sa structure de grains interne. Les processus de fabrication peuvent créer des structures de grains incohérentes, grossières ou indésirables.

Le recuit affine ces grains, créant une microstructure plus uniforme et homogène. Cela se traduit directement par des performances mécaniques plus prévisibles et améliorées.

Préparation pour les traitements ultérieurs

Le recuit est souvent une étape fondamentale pour d'autres traitements thermiques. Par exemple, pour durcir correctement une pièce d'acier par trempe, celle-ci doit d'abord présenter une structure uniforme et à grain fin.

Le recuit crée cette condition de départ idéale, garantissant que le processus final de durcissement ou de revenu soit aussi efficace et cohérent que possible.

Une variation clé : le four de recuit sous vide

Alors que le recuit traditionnel se déroule à l'air, un four sous vide effectue le processus dans un vide quasi total, offrant des avantages distincts pour les applications sensibles.

Pourquoi utiliser le vide ?

La principale raison d'utiliser le vide est d'éliminer l'oxygène et autres gaz réactifs de l'environnement. Cela empêche complètement l'oxydation et autres réactions de surface pendant le cycle à haute température.

L'avantage d'une surface vierge

Comme aucune oxydation ne se produit, les pièces sortent d'un four sous vide avec une surface brillante, propre et lisse. Cela élimine souvent le besoin d'étapes de post-traitement telles que le sablage ou le décapage acide, ce qui permet d'économiser du temps et de réduire les coûts.

Contrôle et pureté améliorés

Les fours sous vide offrent un contrôle extrêmement précis des vitesses de chauffage et de refroidissement. Le refroidissement est souvent réalisé en remplissant à nouveau la chambre avec un gaz inerte de haute pureté, comme l'argon ou l'azote.

Ce niveau de contrôle se traduit par des propriétés matérielles supérieures, un stress interne minimal et une grande répétabilité du processus.

Comprendre les compromis

Bien que puissant, le recuit est un processus comportant des considérations opérationnelles claires qui doivent être mises en balance avec ses avantages.

Consommation de temps et d'énergie

Les cycles de chauffage et de refroidissement contrôlés, souvent lents, inhérents au recuit en font un processus long. L'énergie nécessaire pour maintenir des températures élevées pendant de longues périodes peut également représenter un coût opérationnel important.

Coût de l'équipement

Les fours de recuit industriels, en particulier les systèmes avancés comme les fours sous vide, représentent un investissement en capital substantiel. Ce coût doit être justifié par la qualité et la performance requises du produit final.

Le risque d'un contrôle inapproprié

Le recuit n'est pas un processus « universel ». Utiliser une température, un temps de maintien ou une vitesse de refroidissement incorrects peut être préjudiciable. Par exemple, un recuit excessif peut provoquer une croissance excessive des grains, ce qui peut en fait réduire la résistance et la ténacité du matériau.

Faire le bon choix pour votre objectif

Appliquer le recuit efficacement nécessite d'adapter le processus au résultat souhaité.

- Si votre objectif principal est de prévenir les fissures ou la déformation post-soudage : Le recuit standard est essentiel pour soulager les contraintes résiduelles dans la pièce fabriquée.

- Si votre objectif principal est d'améliorer l'usinabilité d'un alliage résistant : Le recuit pour ramollir le matériau est votre solution la plus directe et la plus efficace.

- Si votre objectif principal est une surface parfaitement propre et brillante sur un matériau sensible : Un four de recuit sous vide est le choix supérieur pour éviter toute oxydation de surface.

- Si votre objectif principal est de préparer une pièce pour un processus de durcissement final : Le recuit crée la microstructure uniforme nécessaire pour un traitement final cohérent et efficace.

En fin de compte, utiliser correctement un four de recuit consiste à contrôler stratégiquement les propriétés internes d'un matériau pour garantir sa fiabilité et ses performances.

Tableau récapitulatif :

| Fonction | Résout ce problème | Avantage clé |

|---|---|---|

| Soulager les contraintes internes | Gauchissement/fissuration dus à la fabrication | Assure la stabilité dimensionnelle |

| Ramollissement (Augmenter la ductilité) | Usinage difficile des métaux durs | Améliore l'usinabilité, réduit l'usure des outils |

| Affiner la microstructure | Propriétés matérielles incohérentes | Crée des performances uniformes et prévisibles |

| Préparer pour le durcissement final | Traitement thermique inefficace | Assure des résultats cohérents et optimaux |

Prêt à améliorer les performances et la fiabilité de votre matériau ?

Chez KINTEK, nous exploitons notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de recuit avancées adaptées à vos besoins uniques. Que vous ayez besoin d'un four à atmosphère standard pour la relaxation des contraintes ou d'un four sous vide de haute pureté pour les matériaux sensibles à l'oxydation, notre gamme de produits — y compris les fours à moufle, à tube, rotatifs et sous vide et atmosphériques — est soutenue par de profondes capacités de personnalisation.

Laissez-nous vous aider à obtenir des propriétés matérielles et une répétabilité de processus supérieures. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale