Le frittage par plasma à étincelles sous vide (SPS) surpasse fondamentalement les méthodes traditionnelles grâce au chauffage volumétrique direct. En utilisant un courant électrique pulsé pour chauffer l'échantillon de l'intérieur vers l'extérieur, le SPS atteint des vitesses de chauffage exceptionnellement élevées et une densification complète en quelques minutes plutôt qu'en quelques heures. Ce traitement rapide supprime la croissance anormale des grains, ce qui donne des composites TiB2-SiC d'une dureté et d'une ténacité à la fracture supérieures.

L'avantage décisif du SPS réside dans sa capacité à découpler la densification de la croissance des grains. En atteignant une densité complète grâce à un chauffage rapide avant que les grains ne puissent s'épaissir, il produit une microstructure à grains fins qui améliore considérablement les performances mécaniques par rapport aux fours traditionnels à haute température.

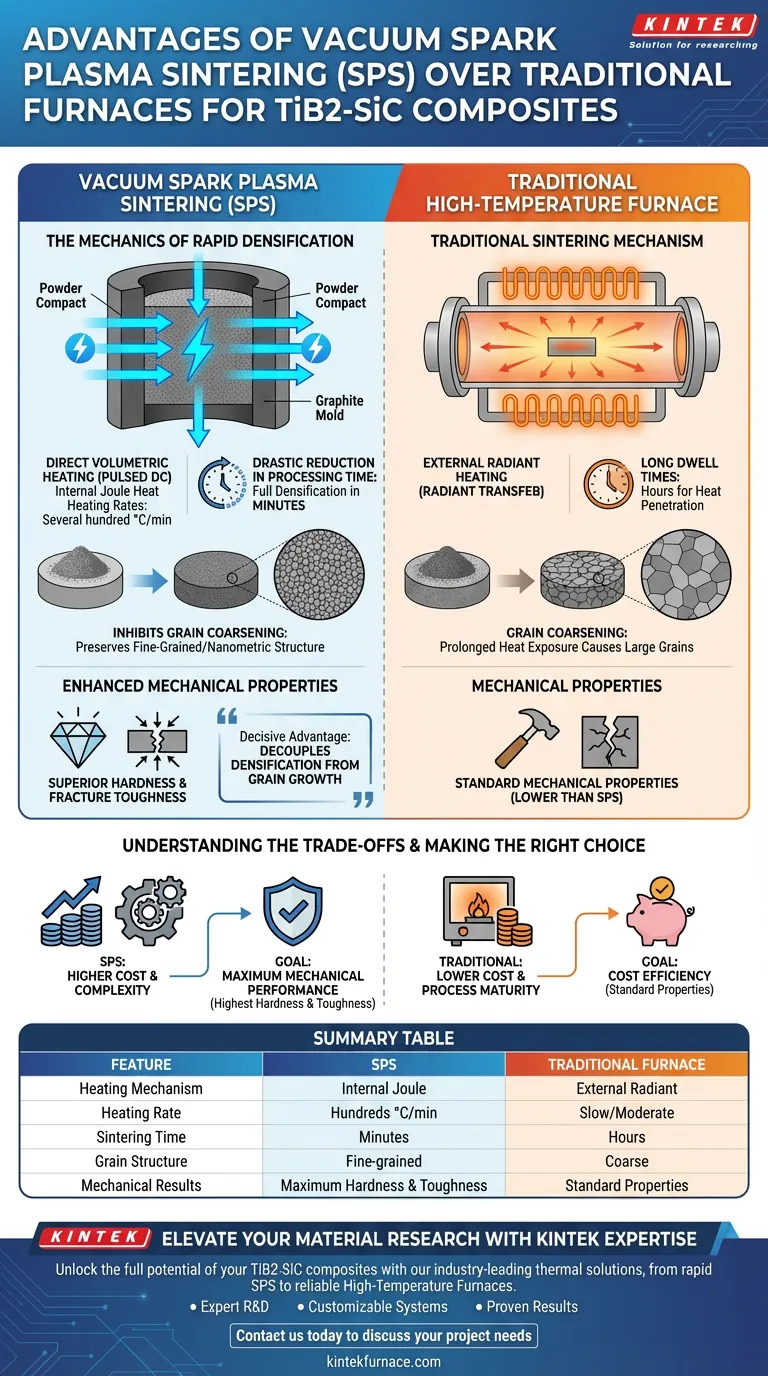

La mécanique de la densification rapide

Chauffage volumétrique direct

Contrairement aux fours tubulaires traditionnels qui dépendent d'éléments chauffants externes et du transfert de chaleur par rayonnement, le SPS utilise un courant continu (CC) pulsé.

Ce courant traverse directement le moule en graphite et le compact de poudre TiB2-SiC lui-même.

Ce mécanisme génère une chaleur Joule interne, permettant au système d'atteindre des vitesses de chauffage de plusieurs centaines de degrés par minute.

Réduction drastique du temps de traitement

Le frittage traditionnel nécessite souvent de longs temps de maintien pour assurer la pénétration de la chaleur dans l'échantillon et la fermeture des pores.

Le SPS atteint une densification complète en une durée extrêmement courte grâce à la combinaison du chauffage interne rapide et de la pression appliquée.

Cette efficacité minimise l'exposition totale du matériau aux températures élevées.

Contrôle de la microstructure et performances

Inhibition de l'épaississement des grains

Dans le frittage traditionnel, une exposition prolongée à une chaleur élevée provoque généralement la fusion et la croissance des grains (épaississement).

Les gros grains sont préjudiciables à l'intégrité mécanique des céramiques comme le TiB2-SiC.

Les cycles rapides de chauffage et de refroidissement du SPS inhibent efficacement la croissance anormale des grains, préservant ainsi la structure à grains fins, souvent nanométrique, du matériau.

Propriétés mécaniques améliorées

Les propriétés physiques des composites TiB2-SiC sont directement liées à leur microstructure.

Étant donné que le SPS maintient une taille de grain fine tout en atteignant une densité élevée, le matériau résultant présente une dureté supérieure.

De plus, la microstructure affinée améliore la ténacité à la fracture, rendant le composite plus résistant à la fissuration sous contrainte par rapport aux homologues frittés de manière conventionnelle.

Comprendre les compromis

Coût et complexité de l'équipement

Bien que le SPS offre des propriétés matérielles supérieures, il implique un investissement de capital initial plus élevé par rapport aux fours traditionnels ou aux presses à chaud sous vide.

La technologie repose sur des générateurs d'impulsions complexes et des contrôles de vide précis.

Maturité du processus

Les fours traditionnels à presse à chaud sous vide utilisent une logique de contrôle de processus plus simple et plus mature.

Pour les applications où la vitesse extrême n'est pas critique, les méthodes traditionnelles peuvent offrir un équilibre entre une consommation d'énergie plus faible et des coûts d'équipement réduits, à condition que l'optimisation des paramètres spécifiques (comme l'alliage) soit gérée correctement.

Faire le bon choix pour votre objectif

Lors du choix entre le SPS et le frittage traditionnel pour les composites TiB2-SiC, tenez compte de vos exigences de performance spécifiques :

- Si votre objectif principal est la performance mécanique maximale : Choisissez le SPS pour obtenir la dureté et la ténacité à la fracture les plus élevées possibles grâce à la rétention de grains fins.

- Si votre objectif principal est l'efficacité des coûts : Évaluez les méthodes traditionnelles de presse à chaud sous vide, qui offrent des coûts d'équipement plus bas et une opération plus simple, bien qu'avec des temps de traitement plus longs.

Le SPS est le choix définitif pour les céramiques haute performance où l'intégrité microstructurale ne peut être compromise.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma à étincelles (SPS) | Four traditionnel à haute température |

|---|---|---|

| Mécanisme de chauffage | Chauffage Joule interne (CC pulsé) | Chauffage par rayonnement externe |

| Vitesse de chauffage | Plusieurs centaines de degrés par minute | Lente/Modérée |

| Temps de frittage | Minutes | Heures |

| Structure des grains | À grains fins (inhibe la croissance) | Grossier (en raison de longs temps de maintien) |

| Résultats mécaniques | Dureté et ténacité maximales | Propriétés mécaniques standard |

Élevez votre recherche de matériaux avec l'expertise KINTEK

Libérez tout le potentiel de vos composites TiB2-SiC avec les solutions thermiques de pointe de KINTEK. Que vous ayez besoin de la densification rapide du frittage par plasma à étincelles (SPS) ou des performances fiables de nos fours sous vide, tubulaires ou de laboratoire à haute température, nous fournissons les outils de précision nécessaires pour un contrôle microstructural supérieur.

Pourquoi choisir KINTEK ?

- R&D experte : Nos systèmes sont conçus pour la science des matériaux avancée et la synthèse de céramiques.

- Systèmes personnalisables : Des étuves et fours rotatifs aux systèmes CVD et sous vide, nous adaptons l'équipement à vos besoins uniques de laboratoire.

- Résultats éprouvés : Obtenez une dureté plus élevée, une meilleure ténacité à la fracture et une densification optimisée.

Prêt à transformer votre processus de frittage ? Contactez-nous dès aujourd'hui pour discuter des besoins de votre projet et laissez notre équipe technique concevoir la solution parfaite pour votre laboratoire.

Guide Visuel

Références

- German Alberto Barragán De Los Rios, Patricia Fernández‐Morales. Numerical Simulation of Aluminum Foams by Space Holder Infiltration. DOI: 10.1007/s40962-024-01287-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quels sont les principes fondamentaux de l'ingénierie des fours sous vide ? Maîtriser le contrôle de précision pour des matériaux supérieurs

- Qu'est-ce que la « maladie de l'hydrogène » dans le traitement thermique du cuivre et comment le recuit sous vide l'empêche-t-il ? Apprenez à éviter une défaillance catastrophique

- Comment la conception des électrodes influence-t-elle la stabilité du champ thermique ? Optimiser l'uniformité de la chaleur dans le frittage sous vide

- Quelles industries bénéficient des fours de fusion sous vide poussé ? Libérez la pureté pour l'aérospatiale, le biomédical et plus encore

- Pourquoi un four de traitement thermique sous vide est-il requis pour l'IN718-CuCrZr ? Maximiser la résistance de la liaison bimétallique

- Quels avantages le traitement thermique sous vide offre-t-il aux produits en laiton ? Obtenez des finitions propres et brillantes et une qualité supérieure

- Quelle est la signification du degré de vide dans les fours de frittage sous vide ? Optimiser la pureté et la performance des matériaux

- Quelle est l'importance de l'utilisation d'un four de recuit par diffusion sous vide pour les études d'équilibre thermodynamique dans les alliages ?