La conception des électrodes est une variable critique pour l'uniformité thermique, servant à la fois de source d'alimentation et de dissipateur de chaleur potentiel. Bien que les électrodes soient essentielles pour introduire le courant, leur structure physique et leurs points d'insertion créent des "vides" localisés où la chaleur se dissipe plus rapidement que dans le reste de la chambre. Cela entraîne des températures plus basses près des trous d'électrodes, conduisant à une dégradation thermique qui peut compromettre la symétrie du processus de frittage.

Les électrodes introduisent des points faibles thermiques inévitables en créant des chemins de dissipation de chaleur. Pour atteindre la stabilité du champ, il faut contrer cette "dégradation thermique" par un blindage ciblé et une isolation renforcée aux interfaces de connexion.

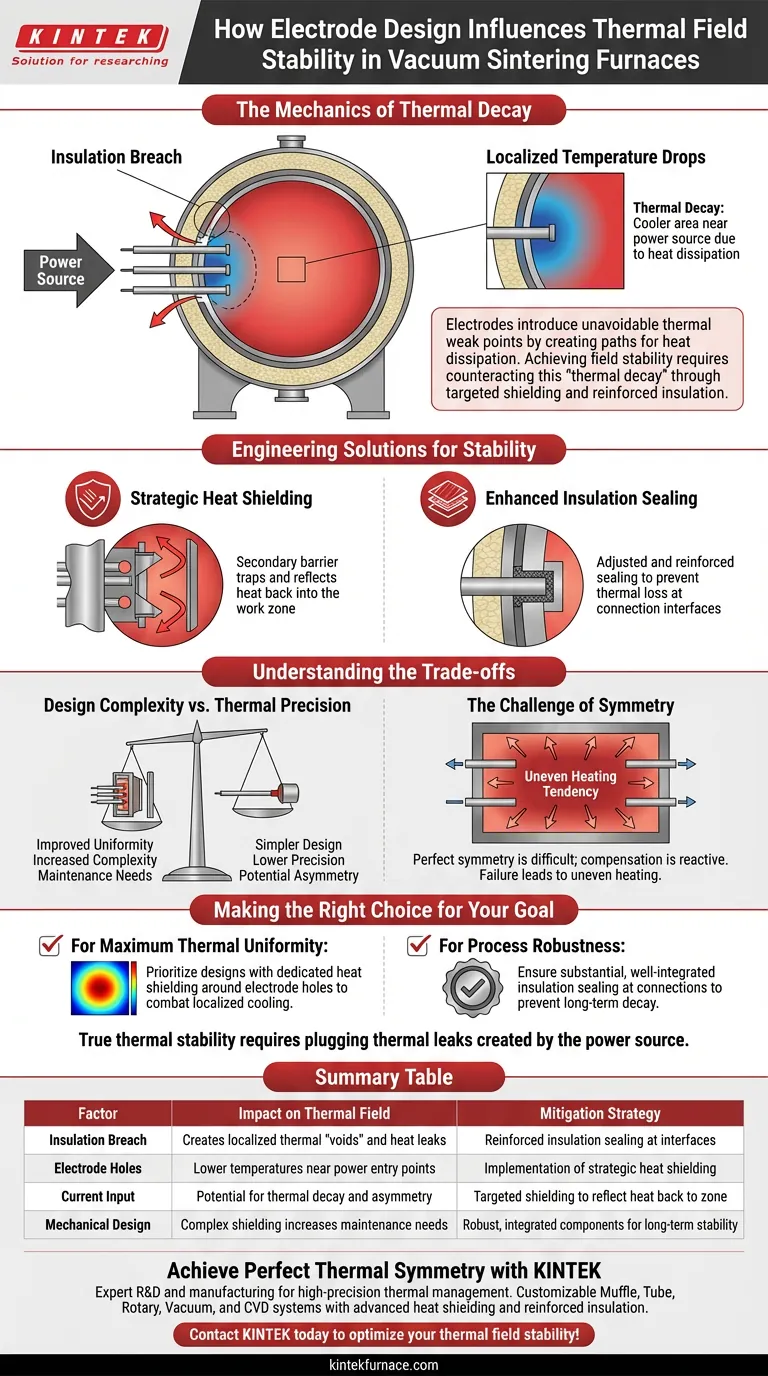

La mécanique de la dégradation thermique

La perturbation de l'enveloppe isolante

Les électrodes servent d'interface pour l'entrée de courant, mais elles percent physiquement la couche isolante du four.

Cette nécessité structurelle crée un vide localisé. Au lieu d'une barrière thermique continue, le four présente des points spécifiques où l'isolation est interrompue pour permettre la distribution de puissance.

Chutes de température localisées

En raison de ces vides, la chaleur s'échappe plus facilement aux points de connexion que dans le reste de la zone chaude.

Les températures près des trous d'électrodes sont fréquemment inférieures à celles de l'environnement environnant. Ce phénomène crée une dégradation thermique, refroidissant efficacement la zone immédiatement adjacente à la source d'alimentation.

Solutions d'ingénierie pour la stabilité

Pour maintenir un champ thermique symétrique, les ingénieurs doivent compenser activement les pertes causées par le placement des électrodes.

Blindage thermique stratégique

Les conceptions de fours intègrent souvent des structures de blindage thermique spécifiques directement autour des trous d'électrodes.

Ces blindages agissent comme une barrière secondaire, piégeant la chaleur qui s'échapperait autrement par le vide de l'électrode et la réfléchissant vers la zone de travail.

Étanchéité isolante améliorée

L'isolation standard est souvent insuffisante à ces points de jonction à haut risque.

Pour maintenir la stabilité globale, l'étanchéité isolante aux connexions des électrodes est ajustée et renforcée. Cela garantit que l'interface entre l'électrode et la paroi du four ne devient pas une voie majeure de perte thermique.

Comprendre les compromis

Complexité de conception vs. Précision thermique

La mise en œuvre d'un blindage avancé autour des électrodes améliore l'uniformité thermique mais augmente la complexité mécanique.

Des structures de blindage plus complexes introduisent des composants supplémentaires à l'intérieur de la chambre sous vide. Ces composants doivent être entretenus et correctement alignés pour rester efficaces au fil du temps.

Le défi de la symétrie

Obtenir une symétrie parfaite est difficile car les électrodes elles-mêmes sont rarement distribuées de manière parfaitement uniforme sur toute la surface de la zone chaude.

Les mesures de compensation (comme le blindage et l'étanchéité) sont des solutions réactives. Si ces mesures échouent ou se dégradent, la tendance naturelle du four sera de revenir à un chauffage inégal près des entrées d'alimentation.

Faire le bon choix pour votre objectif

Lors de l'évaluation des conceptions de fours de frittage sous vide, examinez attentivement la manière dont le fabricant atténue les pertes de chaleur aux traversées d'alimentation.

- Si votre objectif principal est une uniformité thermique maximale : Privilégiez les conceptions qui présentent explicitement des structures de blindage thermique dédiées autour des trous d'électrodes pour lutter activement contre le refroidissement localisé.

- Si votre objectif principal est la robustesse du processus : Assurez-vous que l'étanchéité isolante aux connexions des électrodes est substantielle et bien intégrée pour prévenir la dégradation thermique à long terme.

Une véritable stabilité thermique nécessite non seulement de générer de la chaleur, mais aussi de colmater efficacement les fuites thermiques créées par la source d'alimentation elle-même.

Tableau récapitulatif :

| Facteur | Impact sur le champ thermique | Stratégie d'atténuation |

|---|---|---|

| Brèche d'isolation | Crée des "vides" thermiques localisés et des fuites de chaleur | Étanchéité isolante renforcée aux interfaces |

| Trous d'électrodes | Températures plus basses près des points d'entrée d'alimentation | Mise en œuvre d'un blindage thermique stratégique |

| Entrée de courant | Potentiel de dégradation thermique et d'asymétrie | Blindage ciblé pour réfléchir la chaleur vers la zone |

| Conception mécanique | Le blindage complexe augmente les besoins de maintenance | Composants robustes et intégrés pour une stabilité à long terme |

Atteignez une symétrie thermique parfaite avec KINTEK

La dégradation thermique aux points d'électrodes peut compromettre l'ensemble de votre processus de frittage. Chez KINTEK, nos équipes expertes en R&D et en fabrication sont spécialisées dans la gestion thermique de haute précision. Nous proposons des systèmes personnalisables de Muffler, Tube, Rotatif, Sous Vide et CVD conçus avec un blindage thermique avancé et une isolation renforcée pour éliminer le refroidissement localisé.

Que vous ayez besoin d'une uniformité thermique maximale ou de robustesse de processus, KINTEK fournit les solutions de fours de laboratoire adaptées à vos besoins uniques à haute température.

Contactez KINTEK dès aujourd'hui pour optimiser la stabilité de votre champ thermique !

Guide Visuel

Références

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quel rôle les systèmes de vide jouent-ils dans les processus chimiques ? Maîtrisez le contrôle de précision pour les réactions sensibles aux gaz

- Pourquoi les fours sous vide sont-ils considérés comme importants dans diverses industries ? Libérez des performances matérielles supérieures

- Quelles sont les étapes d'un traitement typique de brasage sous vide ? Maîtrisez le processus pour des joints solides et propres

- À quoi servent les fours à trempe à fond basculant ? Obtenir une trempe rapide pour les alliages haute performance

- Comment la température est-elle contrôlée pendant le processus de chauffage dans un four sous vide ? Débloquez la précision pour les processus à haute intégrité

- Comment fonctionne la trempe dans un four sous vide et quel est son but ? Obtenez des propriétés de matériau supérieures

- Quel est le principe de fonctionnement de base d'un four sous vide ? Libérez un traitement thermique pur et contrôlé

- Comment l'environnement contrôlé d'un four sous vide profite-t-il au traitement des matériaux ? Améliorer la pureté et les performances