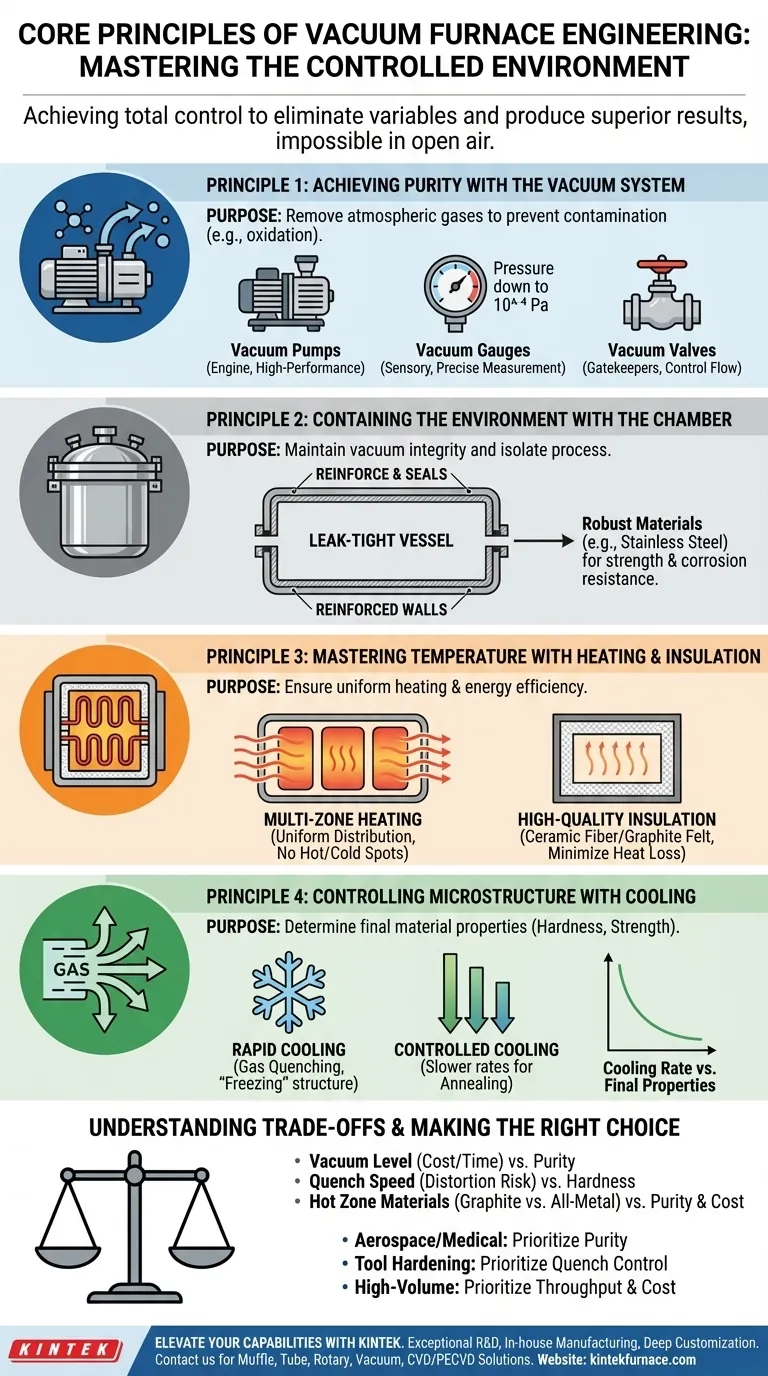

À la base, l'ingénierie des fours sous vide est la science de la création d'un environnement impeccablement contrôlé. Elle repose sur quatre principes clés : l'obtention d'un vide de haute pureté, le confinement de cet environnement dans une chambre étanche, la gestion précise de la température avec un chauffage et une isolation uniformes, et le contrôle des propriétés finales du matériau par un refroidissement géré. Cette combinaison permet des processus métallurgiques impossibles à réaliser à l'air libre.

L'objectif fondamental d'un four sous vide n'est pas simplement d'éliminer l'air. Il s'agit d'obtenir un contrôle total et reproductible de l'environnement d'un matériau, éliminant ainsi les variables comme l'oxydation et la contamination pour produire des résultats supérieurs et prévisibles.

Principe 1 : Atteindre la pureté avec le système de vide

Le système de vide est le cœur du four, responsable de la création des conditions immaculées requises pour un traitement thermique avancé. Sa fonction est d'éliminer les gaz atmosphériques qui, autrement, réagiraient avec le matériau à des températures élevées.

Le rôle des pompes à vide

Les pompes à vide haute performance sont le moteur du système. Elles éliminent physiquement l'air et les autres gaz de la chambre scellée pour réduire la pression interne.

Le niveau de vide est critique, les fours modernes étant capables d'atteindre des pressions aussi basses que 10-4 Pa, éliminant ainsi presque toutes les molécules atmosphériques.

L'importance de la mesure

Un processus n'est bon que par sa capacité à être mesuré. Les jauges de vide sont les organes sensoriels du four, fournissant des données précises en temps réel sur la pression à l'intérieur de la chambre.

Cette mesure confirme que le niveau de pureté requis a été atteint avant le début du cycle de chauffage, garantissant la répétabilité du processus.

La nécessité du contrôle

Les vannes de vide agissent comme les gardiennes du système. Elles isolent la chambre, contrôlent le flux de gaz et régulent la séquence de pompage.

Un contrôle approprié des vannes est essentiel pour gérer le processus, de l'évacuation initiale au remplissage de gaz inerte pendant la phase de refroidissement.

Principe 2 : Confiner l'environnement avec la chambre

La chambre à vide, ou enceinte, est la barrière physique qui contient l'environnement contrôlé. Son intégrité est non négociable pour un fonctionnement réussi.

Le fondement d'une enceinte étanche

Le principe de conception premier pour la chambre est qu'elle doit être étanche. Toute fuite, aussi petite soit-elle, compromet le vide en permettant aux gaz atmosphériques d'entrer, annulant le but du four.

Les chambres sont généralement construites à partir de matériaux robustes comme l'acier inoxydable, qui offre résistance et insensibilité à la corrosion, assurant une longue durée de vie opérationnelle.

Principe 3 : Maîtriser la température avec le chauffage et l'isolation

Une fois le vide établi, le but du four est d'appliquer de la chaleur. Cela doit être fait avec une uniformité et une efficacité exceptionnelles.

Chauffage uniforme pour des résultats cohérents

Les éléments chauffants sont stratégiquement placés dans plusieurs zones à travers la chambre. Cette configuration multi-zones permet un contrôle indépendant sur différentes zones.

Le résultat est une distribution de température très uniforme sur l'ensemble de la charge de travail, empêchant les points chauds ou froids et garantissant que chaque pièce reçoit exactement le même traitement thermique.

Minimiser les pertes de chaleur avec l'isolation

Une isolation de haute qualité est cruciale pour l'efficacité et le contrôle. Elle tapisse les parois de la chambre, réfléchissant la chaleur vers la charge de travail et l'empêchant de s'échapper.

Cela réduit non seulement la consommation d'énergie, mais protège également les parois de la chambre et aide à maintenir des températures stables et uniformes. Les matériaux comprennent souvent la fibre céramique ou le feutre de graphite spécialisé.

Principe 4 : Contrôler la microstructure avec le refroidissement

La phase de refroidissement est tout aussi critique que la phase de chauffage. La vitesse à laquelle un matériau refroidit détermine sa microstructure finale et, par conséquent, ses propriétés mécaniques comme la dureté et la résistance.

Refroidissement rapide par trempe gazeuse

Pour des processus comme le durcissement, un refroidissement rapide est nécessaire. Cela est réalisé par trempe gazeuse, où un gaz inerte sous haute pression (comme l'azote ou l'argon) est circulé avec force à travers la chambre.

Ce processus extrait rapidement la chaleur des pièces, "gelant" la structure métallurgique souhaitée sans risque d'oxydation.

Précision avec des vitesses de refroidissement contrôlées

Pour d'autres processus comme le recuit ou la relaxation des contraintes, une vitesse de refroidissement plus lente et plus contrôlée est nécessaire. Cela peut être réalisé en laissant simplement le four refroidir naturellement ou en introduisant un flux lent et contrôlé de gaz inerte.

Ce contrôle précis de la vitesse de refroidissement est un avantage clé des fours sous vide, permettant une large gamme de résultats métallurgiques.

Comprendre les compromis et les limites

Bien que puissante, l'ingénierie des fours sous vide implique d'équilibrer des facteurs concurrents. Comprendre ces compromis est essentiel pour optimiser tout processus.

Niveau de vide vs. coût et temps

Un vide plus poussé offre une pureté plus élevée, mais cela a un coût. Atteindre des niveaux de vide ultra-élevés nécessite des pompes plus puissantes (et plus chères) et des temps de pompage considérablement plus longs, ce qui réduit le débit. Pour de nombreuses applications, un vide modéré est entièrement suffisant.

Vitesse de trempe vs. déformation des pièces

La trempe gazeuse agressive est excellente pour obtenir une dureté maximale, mais le changement rapide de température peut introduire des contraintes thermiques. Ces contraintes peuvent entraîner une déformation, voire des fissures, dans les pièces complexes ou à parois minces. La vitesse de trempe doit être soigneusement équilibrée avec la géométrie de la pièce.

Matériaux de la zone chaude : Pureté vs. Durabilité

Le choix des matériaux de la "zone chaude" (éléments chauffants et isolation) est un compromis critique. Les systèmes à base de graphite sont durables et rentables, mais peuvent être une source de contamination au carbone pour certains alliages sensibles. Les zones chaudes entièrement métalliques (molybdène ou tungstène) offrent une pureté extrême mais sont plus chères et peuvent être plus fragiles.

Faire le bon choix pour votre objectif

Votre application dicte les principes d'ingénierie à privilégier.

- Si votre objectif principal est une pureté maximale pour des matériaux sensibles (aérospatiale, médical) : Privilégiez un système de vide haute performance et une zone chaude entièrement métallique pour éliminer tout risque de contamination.

- Si votre objectif principal est d'atteindre des propriétés mécaniques spécifiques (durcissement d'outils) : Privilégiez un contrôle précis de l'uniformité du chauffage et, surtout, de la vitesse et de la pression du système de trempe gazeuse.

- Si votre objectif principal est le traitement thermique général à grand volume : Privilégiez un équilibre entre un niveau de vide suffisant, des temps de cycle rapides et la durabilité d'une zone chaude à base de graphite pour maximiser le débit et la rentabilité.

En comprenant ces principes fondamentaux, vous pouvez aller au-delà de la simple utilisation d'un four sous vide pour véritablement maîtriser le processus selon vos besoins spécifiques.

Tableau récapitulatif :

| Principe | Composants clés | Objectif |

|---|---|---|

| Atteindre la pureté | Pompes à vide, jauges, vannes | Éliminer les gaz atmosphériques pour prévenir la contamination |

| Contenir l'environnement | Chambre étanche (par exemple, acier inoxydable) | Maintenir l'intégrité du vide et isoler le processus |

| Maîtriser la température | Chauffage multi-zones, isolation de haute qualité | Assurer un chauffage uniforme et une efficacité énergétique |

| Contrôler la microstructure | Trempe gazeuse, vitesses de refroidissement contrôlées | Déterminer les propriétés finales du matériau comme la dureté |

Prêt à améliorer les capacités de votre laboratoire avec des fours sous vide de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées à haute température, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous assure de pouvoir répondre précisément à vos exigences expérimentales uniques, que vous soyez dans l'aérospatiale, le médical, le durcissement d'outils ou le traitement thermique à grand volume. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent vous offrir une pureté, un contrôle et une efficacité supérieurs pour vos objectifs spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.