Dans le frittage sous vide, le degré de vide est le paramètre de processus le plus critique pour contrôler la pureté et les propriétés finales du matériau fritté. Il s'agit d'une mesure directe de la pression de gaz résiduelle à l'intérieur de la chambre du four ; un degré de vide plus élevé correspond à une pression plus basse et à moins de molécules de gaz réactives. Le niveau optimal n'est pas une valeur unique mais est entièrement dicté par la réactivité chimique du matériau traité et les objectifs spécifiques du cycle de frittage.

L'importance du degré de vide va bien au-delà de la simple prévention de la rouille. C'est un outil stratégique qui influence directement la pureté du matériau en prévenant l'oxydation, facilite l'élimination des contaminants pendant le chauffage et favorise activement la liaison au niveau atomique qui confère à une pièce frittée sa résistance et sa densité finales.

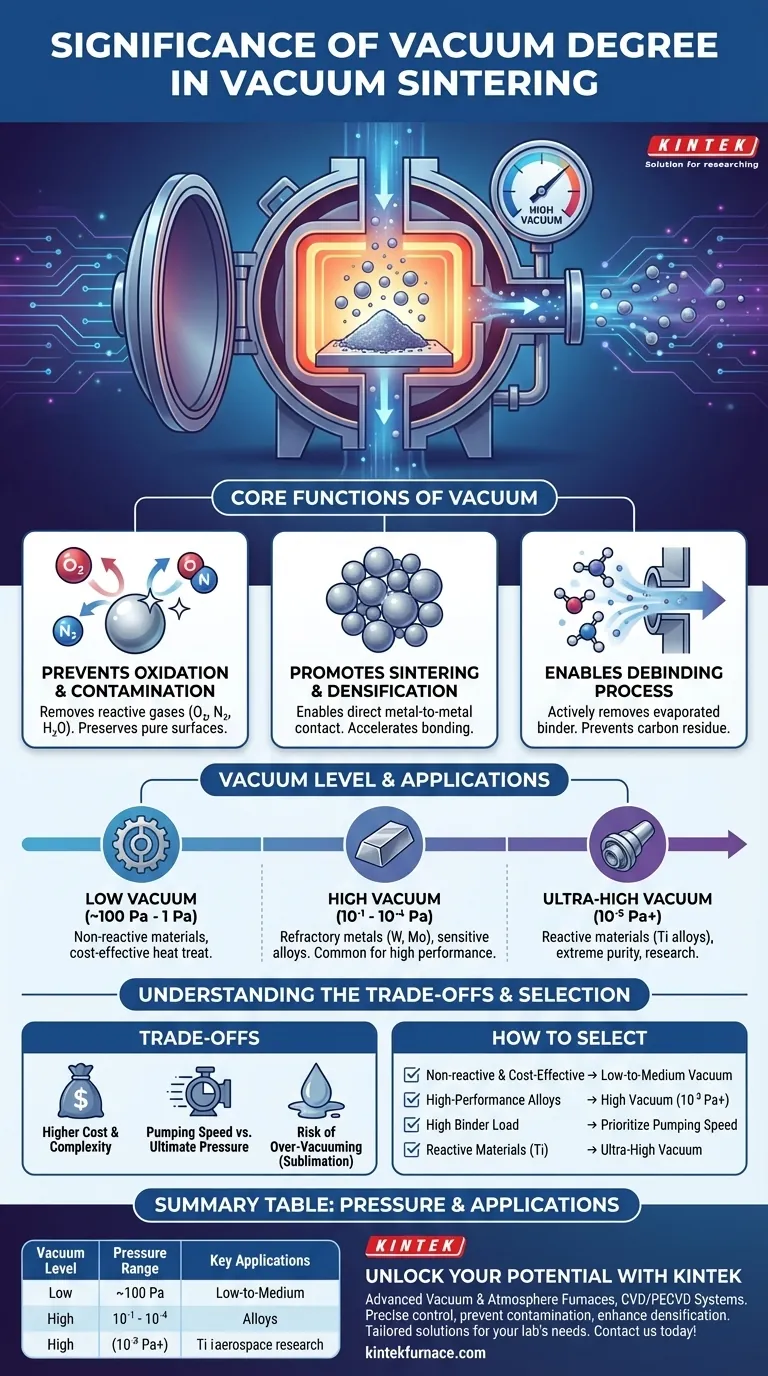

Les fonctions principales du vide dans le frittage

Pour comprendre son importance, nous devons examiner les trois rôles distincts que joue l'environnement sous vide pendant le processus de frittage. Ce n'est pas une condition passive, mais un agent actif dans la transformation du matériau.

Prévention de l'oxydation et de la contamination

Aux températures élevées requises pour le frittage, la plupart des matériaux deviennent très réactifs. Tout oxygène, azote ou vapeur d'eau résiduel dans le four réagira facilement avec la surface du matériau, formant des oxydes et des nitrures.

Ces composés indésirables agissent comme une barrière entre les particules de matériau, inhibant une bonne liaison. Il en résulte un produit final avec une densité plus faible, une résistance réduite et de mauvaises performances mécaniques. Un vide poussé élimine physiquement ces molécules de gaz réactives, préservant une surface pure et propre sur les particules de poudre.

Promotion du frittage et de la densification

Le processus de frittage repose sur la migration des atomes entre les particules pour former de fortes liaisons métallurgiques, comblant les lacunes entre elles. Ce processus, connu sous le nom de densification, est le plus efficace sur une surface parfaitement propre.

En empêchant la formation de couches d'oxyde, l'environnement sous vide garantit que les particules sont en contact métal-métal direct. Cela accélère considérablement les réactions de frittage, conduisant à une densification supérieure et à des propriétés finales améliorées comme la résistance et la ténacité.

Activation du processus de déliantage

La plupart des processus de métallurgie des poudres utilisent un liant pour maintenir la poudre dans sa forme "verte" avant le frittage. Pendant la phase de chauffage initiale, ce liant doit être complètement évaporé et éliminé.

Le système de vide est responsable du pompage actif de ces substances liantes évaporées. La capacité d'un four à gérer ce grand volume de gaz (sa vitesse de pompage) est tout aussi importante que la pression ultime qu'il peut atteindre. Une élimination inefficace du liant laissera des contaminants comme le carbone, compromettant l'intégrité du matériau.

Correspondance du niveau de vide aux exigences des matériaux

Les fours sous vide sont généralement classés par le niveau de vide qu'ils peuvent atteindre. Le bon choix dépend entièrement de la sensibilité du matériau avec lequel vous travaillez.

Vide faible (environ 100 Pa à 1 Pa)

Ce niveau convient au frittage de matériaux moins réactifs ou aux processus de traitement thermique généraux où une légère oxydation de surface n'est pas critique. Il offre une protection de base contre l'oxydation grossière mais est insuffisant pour les alliages sensibles.

Vide poussé (10⁻¹ à 10⁻⁴ Pa)

C'est la plage la plus courante pour les applications industrielles exigeantes. Elle est essentielle pour le frittage de métaux réfractaires comme le tungstène et le molybdène, ainsi que d'autres alliages sensibles qui sont facilement fragilisés par l'oxygène ou l'azote. Un vide poussé est nécessaire pour atteindre la pureté requise pour les composants de haute performance.

Vide ultra-poussé (10⁻⁵ Pa et au-delà)

Ce niveau est réservé aux matériaux les plus réactifs, tels que les alliages de titane, ou aux applications de recherche de pointe où une pureté extrême est primordiale. Atteindre et maintenir ce niveau de vide nécessite un équipement spécialisé et est utilisé lorsque même des traces de contaminants gazeux sont inacceptables.

Comprendre les compromis

Le choix d'un niveau de vide est un équilibre entre les exigences techniques et les contraintes pratiques. Viser simplement le vide le plus élevé possible n'est pas toujours la meilleure ou la plus efficace des stratégies.

Le coût d'un vide plus élevé

Atteindre un degré de vide plus élevé est exponentiellement plus difficile. Cela nécessite des systèmes de pompage plus sophistiqués et plus coûteux (par exemple, des pompes turbomoléculaires ou à diffusion), des temps de cycle plus longs pour vider la chambre, et une construction de four plus robuste pour minimiser les fuites microscopiques.

Vitesse de pompage vs. Pression ultime

Il est essentiel de distinguer la pression ultime (le degré de vide) et la vitesse de pompage. La pression ultime est à quel point la chambre peut être vide, tandis que la vitesse de pompage est à quelle vitesse le gaz peut être éliminé. Un processus avec un dégazage important des liants nécessite une vitesse de pompage élevée pour prévenir la contamination, même si le degré de vide final requis n'est que modéré.

Le risque de sur-vide

Pour certains alliages, un vide excessivement élevé peut être préjudiciable. Certains éléments à haute pression de vapeur (comme le manganèse ou le zinc) peuvent commencer à "bouillir" ou à s'évaporer du matériau à hautes températures sous un vide très poussé. Ce phénomène, connu sous le nom de sublimation, peut altérer la composition chimique de l'alliage et nuire à ses performances.

Comment sélectionner le bon degré de vide

Votre choix doit être guidé par votre matériau et votre objectif final. Le niveau de vide est une variable de processus contrôlable qui doit être adaptée à votre application spécifique.

- Si votre objectif principal est le frittage rentable de matériaux non réactifs : Un four à vide faible à moyen offre souvent le meilleur équilibre entre performance et coût opérationnel.

- Si votre objectif principal est la production de métaux réfractaires haute performance ou d'alliages sensibles : Un système à vide poussé (10⁻³ Pa ou mieux) est non négociable pour prévenir la fragilisation par contamination.

- Si votre objectif principal est d'éliminer de grandes quantités de liant pendant le déliantage : Priorisez un système avec une vitesse de pompage élevée, et pas seulement une faible pression ultime, pour gérer efficacement la charge de gaz élevée.

- Si votre objectif principal est la recherche ou le frittage de matériaux très réactifs comme le titane : Un système à vide ultra-poussé est nécessaire pour atteindre la pureté et les propriétés matérielles requises pour les applications critiques.

En fin de compte, considérer le degré de vide comme une entrée de processus précise, et non seulement comme un réglage de four, est la clé pour obtenir des résultats cohérents et de haute qualité dans le frittage sous vide.

Tableau récapitulatif :

| Niveau de vide | Plage de pression | Applications clés |

|---|---|---|

| Vide faible | ~100 Pa à 1 Pa | Matériaux non réactifs, frittage économique |

| Vide poussé | 10⁻¹ à 10⁻⁴ Pa | Métaux réfractaires (par exemple, tungstène, molybdène), alliages sensibles |

| Vide ultra-poussé | 10⁻⁵ Pa et au-delà | Matériaux réactifs (par exemple, alliages de titane), recherche de haute pureté |

Libérez tout le potentiel de votre processus de frittage avec KINTEK

Vous avez du mal à atteindre le bon degré de vide pour vos matériaux ? Les solutions avancées de fours à haute température de KINTEK, y compris les Fours sous Vide et sous Atmosphère et les Systèmes CVD/PECVD, sont conçues pour offrir un contrôle précis du vide, prévenir la contamination et améliorer la densification. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques, que vous frittiez des métaux réfractaires, des alliages sensibles ou que vous manipuliez des matériaux réactifs. Ne laissez pas les défis du vide vous freiner ; contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité de votre laboratoire et les performances de vos matériaux !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ