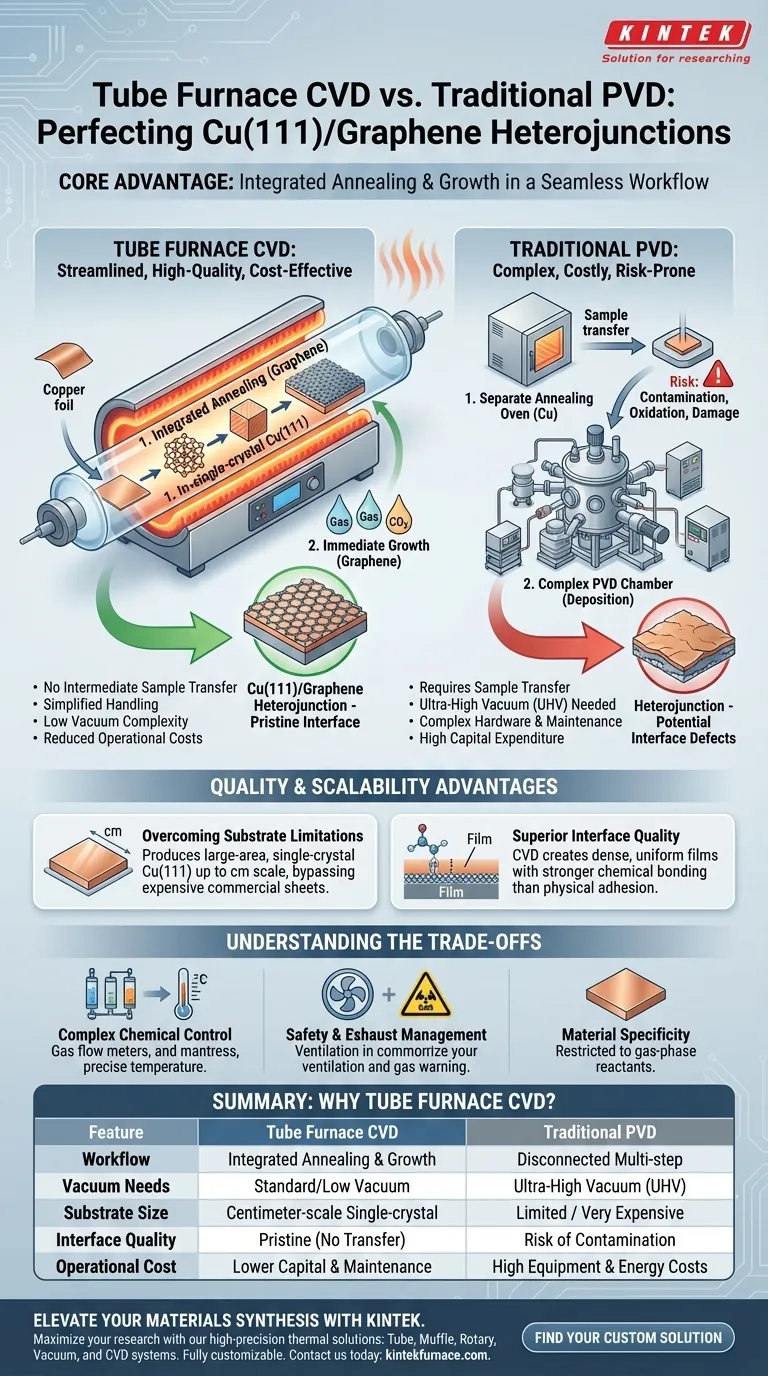

Le principal avantage de l'utilisation d'un système de dépôt chimique en phase vapeur (CVD) à four tubulaire pour cette application est l'intégration du recuit et de la croissance dans un flux de travail unique et transparent. En combinant ces étapes, vous éliminez le besoin de transferts d'échantillons intermédiaires et l'équipement coûteux et complexe sous vide poussé généralement associé au dépôt physique en phase vapeur (PVD). Cette méthode réduit considérablement les coûts opérationnels tout en permettant la production de substrats Cu(111) monocristallins à l'échelle du centimètre, contournant ainsi efficacement les limitations de taille et de coût des feuilles de cuivre commerciales.

Idée clé : La méthode CVD à four tubulaire est supérieure pour les hétérojonctions Cu(111)/graphène car elle résout le « problème de transfert ». Elle vous permet de traiter thermiquement le cuivre pour obtenir une structure monocristalline et d'y faire croître immédiatement du graphène dans le même environnement, garantissant une interface vierge et une intégrité structurelle élevée sans rompre le vide.

Rationalisation du processus de production

Recuit et croissance intégrés

Le bénéfice technique le plus critique du système à four tubulaire est la consolidation des étapes du processus. Dans un flux de travail traditionnel, la préparation du substrat et le dépôt du matériau se font souvent en étapes distinctes, exposant potentiellement l'échantillon à la contamination.

Un four tubulaire vous permet de recuire la feuille de cuivre pour obtenir l'orientation cristalline Cu(111) et de procéder immédiatement à la croissance du graphène. Cela se fait en une seule passe, en maintenant un environnement contrôlé tout au long de la fabrication de l'hétérojonction.

Élimination de la complexité du vide poussé

Le dépôt physique en phase vapeur (PVD) traditionnel nécessite souvent des environnements de vide ultra-poussé (UHV) pour maintenir la pureté, ce qui implique des pompes complexes et une maintenance coûteuse.

Le CVD à four tubulaire fonctionne efficacement sans ces exigences strictes en matière de vide poussé. Cela réduit considérablement la complexité de la configuration matérielle et abaisse la barrière à l'entrée pour la production d'hétérojonctions de haute qualité.

Manipulation simplifiée des échantillons

Comme le processus est consolidé, il n'est pas nécessaire de déplacer physiquement l'échantillon entre un four de recuit et une chambre de dépôt. Cela élimine le risque de dommages physiques ou d'oxydation de surface qui peuvent survenir lors du transfert d'échantillons, préservant ainsi la qualité de la surface Cu(111) avant le dépôt de graphène.

Avantages en matière de qualité et de scalabilité

Surmonter les limitations des substrats

Les feuilles de cuivre monocristallines commerciales sont notoirement chères et souvent limitées à de petites tailles. Cela crée un goulot d'étranglement pour la mise à l'échelle de la recherche ou de la production.

L'utilisation d'un système CVD à four tubulaire permet la production de substrats monocristallins de grande surface, atteignant des tailles allant jusqu'à l'échelle du centimètre. Cette scalabilité est essentielle pour passer de la recherche théorique aux applications pratiques des dispositifs.

Qualité d'interface supérieure

Le CVD est un processus chimique qui repose sur des réactions de surface, conduisant à une nucléation au niveau moléculaire. Cela se traduit par des films denses et uniformes qui épousent bien le substrat.

Dans le contexte d'une hétérojonction, ce mécanisme de liaison chimique peut produire une force de liaison plus forte par rapport à l'adhésion physique typique du PVD. Cela améliore la stabilité et la fiabilité du dispositif électronique final.

Comprendre les compromis

Bien que le CVD à four tubulaire offre des avantages évidents pour cette application spécifique, il est essentiel de reconnaître les défis inhérents à la méthode pour assurer une perspective équilibrée.

Complexité du contrôle du processus

Bien que le matériel soit plus simple que le PVD UHV, le contrôle du processus chimique est plus complexe. Vous devez gérer précisément les débits de gaz, les températures (souvent jusqu'à 1200°C) et la pression pour garantir que les réactions chimiques correctes se produisent.

Gestion de la sécurité et de l'échappement

Contrairement au PVD, qui utilise des cibles solides, le CVD utilise des gaz précurseurs réactifs. Cela nécessite des dispositifs de sécurité robustes, y compris une surveillance du débit de gaz et des mécanismes d'échappement efficaces pour gérer les sous-produits toxiques ou inflammables.

Spécificité des matériaux

Le CVD est limité aux matériaux qui peuvent être déposés par des réactions en phase gazeuse. Bien qu'idéale pour le graphène et le cuivre, cette méthode est moins polyvalente que le PVD si vous avez l'intention de déposer des matériaux qui ne se vaporisent pas ou ne réagissent pas facilement à l'état gazeux.

Faire le bon choix pour votre objectif

Pour déterminer si un système CVD à four tubulaire est l'outil adapté à votre projet spécifique, tenez compte de vos contraintes principales :

- Si votre objectif principal est des interfaces de haute qualité : Choisissez le CVD à four tubulaire. La capacité de faire pousser du graphène directement sur du Cu(111) fraîchement recuit sans rompre l'isolement garantit l'hétérojonction la plus pure possible.

- Si votre objectif principal est le coût et la scalabilité : Choisissez le CVD à four tubulaire. Il évite les coûts exorbitants des substrats monocristallins commerciaux et les dépenses d'investissement des équipements PVD UHV.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température : Soyez prudent. Le CVD à four tubulaire nécessite des températures élevées pour les phases de recuit et de réaction, ce qui peut ne pas convenir à tous les substrats.

En fin de compte, pour les hétérojonctions Cu(111)/graphène, le CVD à four tubulaire offre le meilleur équilibre entre scalabilité sur grande surface, pureté de l'interface et rentabilité.

Tableau récapitulatif :

| Caractéristique | CVD à four tubulaire | PVD traditionnel |

|---|---|---|

| Flux de travail | Recuit et croissance intégrés | Processus multi-étapes déconnecté |

| Besoins en vide | Vide standard/faible | Vide ultra-poussé (UHV) |

| Taille du substrat | Monocristallin à l'échelle du centimètre | Souvent limité/très cher |

| Qualité de l'interface | Vierge (pas de transfert nécessaire) | Risque de contamination lors du transfert |

| Coût opérationnel | Capital et maintenance plus faibles | Coûts élevés d'équipement et d'énergie |

Améliorez votre synthèse de matériaux avec KINTEK

Maximisez votre potentiel de recherche avec des solutions thermiques haute performance. Soutenus par une R&D et une fabrication expertes, KINTEK propose des fours tubulaires, des fours à moufle, des systèmes rotatifs, sous vide et CVD de haute précision conçus pour rationaliser votre flux de travail et garantir une intégrité d'interface supérieure.

Que vous cultiviez du graphène sur de grandes surfaces ou que vous développiez des hétérojonctions complexes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de laboratoire.

Prêt à augmenter votre production ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Jia Tu, Mingdi Yan. Chemical Vapor Deposition of Monolayer Graphene on Centimeter-Sized Cu(111) for Nanoelectronics Applications. DOI: 10.1021/acsanm.5c00588

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment l'intégration des fours tubulaires CVD avec d'autres technologies peut-elle bénéficier à la fabrication de dispositifs ? Débloquer des procédés hybrides avancés

- Quelles sont les options de personnalisation disponibles pour les fours tubulaires CVD ? Adaptez votre système pour une synthèse de matériaux supérieure

- Qu'est-ce que le CVD en tube ? Un guide pour la synthèse de films minces de haute pureté

- Comment un four tubulaire CVD atteint-il une grande pureté dans la préparation des milieux de grille ? Maîtrisez le contrôle de précision pour des films impeccables

- Quelle est la plage de températures de fonctionnement des fours tubulaires CVD standard ? Débloquez la précision pour votre dépôt de matériaux.