Le principal avantage d'un réacteur à lit fixe en acier inoxydable réside dans sa capacité à créer un environnement thermique sans oxygène, précisément contrôlé, essentiel à la production de biochar de haute qualité. Sa résistance supérieure aux hautes températures et son intégrité structurelle garantissent une conduction thermique stable. Cela permet aux chercheurs de maintenir un flux constant de gaz inerte (comme l'azote), ce qui entraîne une carbonisation uniforme des matières biomassiques.

En combinant une résistance matérielle robuste avec une atmosphère inerte scellée, cette conception de réacteur transforme la biomasse variable en biochar cohérent avec une porosité et une teneur en carbone prévisibles. C'est le récipient idéal pour isoler les variables lors de la dégradation thermique.

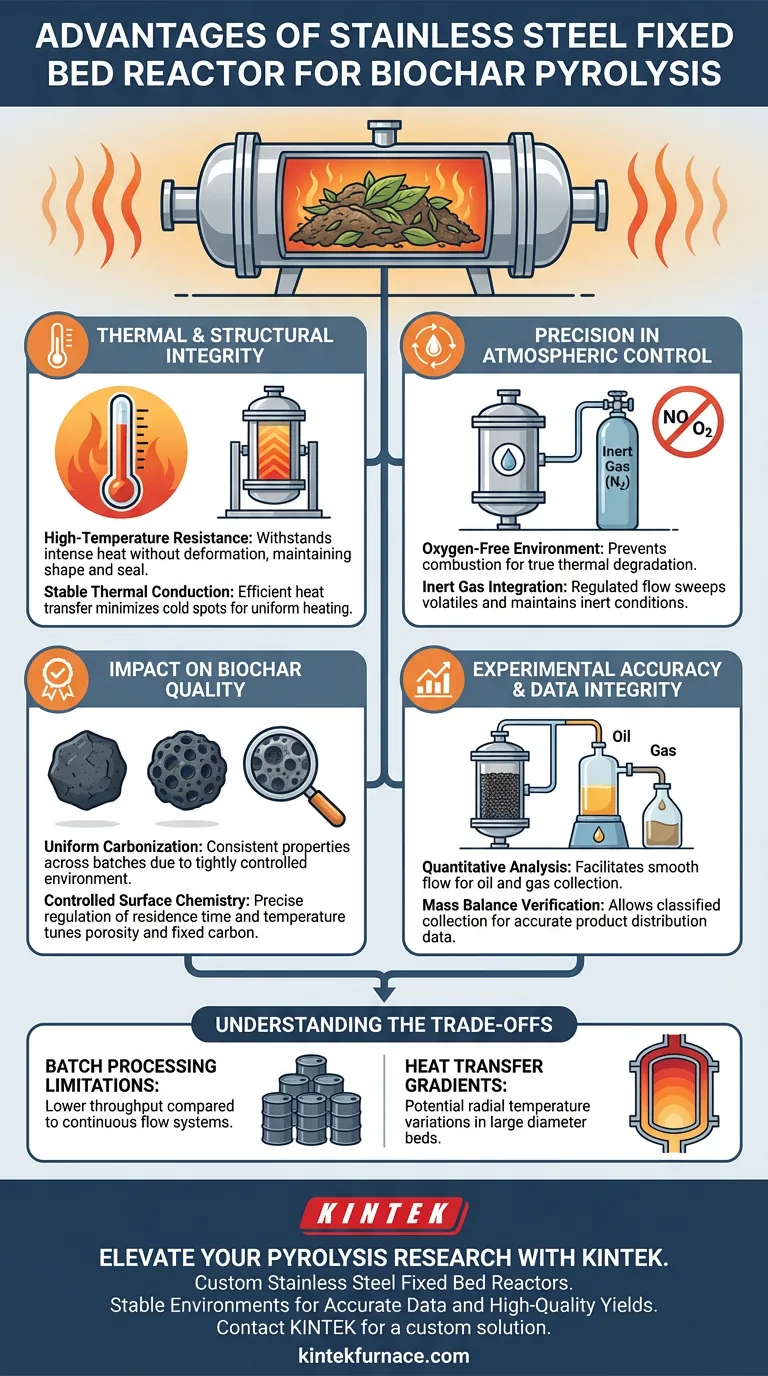

Intégrité thermique et structurelle

Résistance aux hautes températures

L'acier inoxydable est sélectionné pour ces réacteurs spécifiquement pour sa capacité à résister à la chaleur intense requise pour la pyrolyse sans se déformer.

Cette résilience structurelle garantit que le réacteur conserve sa forme et l'étanchéité pendant tout le cycle de chauffage.

Conduction thermique stable

Les propriétés matérielles du réacteur fournissent un espace de conduction thermique stable.

Cela garantit que la chaleur est transférée efficacement du four à la biomasse, minimisant les points froids qui pourraient entraîner une carbonisation incomplète.

Précision dans le contrôle atmosphérique

L'environnement sans oxygène

Une exigence critique pour la pyrolyse est l'absence d'oxygène pour éviter la combustion.

La conception scellée du réacteur à lit fixe en acier inoxydable crée un environnement complètement isolé, garantissant une véritable dégradation thermique plutôt qu'une combustion.

Intégration de gaz inerte

Ces réacteurs sont conçus avec des entrées et sorties de gaz intégrées pour gérer l'atmosphère.

Cela permet un flux constant et régulé de gaz porteur (tel que l'azote), qui évacue les vapeurs volatiles et maintient les conditions inertes nécessaires à la conversion de la biomasse, comme les coques de graines de Moringa oleifera, en charbon.

Impact sur la qualité du biochar

Carbonisation uniforme

Étant donné que l'environnement et la température sont étroitement contrôlés, le biochar résultant présente une carbonisation uniforme.

Cette cohérence est essentielle pour les applications où les propriétés physiques et chimiques du charbon doivent rester constantes entre différents lots.

Chimie de surface contrôlée

La configuration à lit fixe permet une régulation précise du temps de résidence et de la température.

Ce contrôle permet la dégradation thermique spécifique requise pour produire du biochar avec une teneur en carbone fixe, une porosité et une chimie de surface distinctes.

Exactitude expérimentale et intégrité des données

Analyse quantitative

La conception structurelle, souvent dotée d'un tube horizontal, facilite le flux régulier des mélanges d'huile et de gaz générés par la pyrolyse vers un système de condensation.

Vérification du bilan massique

Cette gestion du flux permet la collecte classifiée d'huile, de gaz et de résidus solides.

Les chercheurs peuvent effectuer des analyses quantitatives précises et des calculs de bilan massique, garantissant l'intégrité des données de distribution des produits à des fins expérimentales.

Comprendre les compromis

Limites du traitement par lots

Les réacteurs à lit fixe sont généralement des systèmes discontinus, ce qui signifie qu'ils traitent une quantité finie de biomasse à la fois.

Bien qu'excellents pour le contrôle de la qualité et la recherche, ils offrent généralement un débit inférieur à celui des réacteurs à flux continu utilisés dans les opérations industrielles à grande échelle.

Gradients de transfert de chaleur

Bien que l'acier inoxydable conduise bien la chaleur, les lits fixes extrêmement grands peuvent souffrir de gradients de température radiaux.

Si le diamètre du réacteur est trop large, la chaleur peut ne pas pénétrer au centre du lit de biomasse aussi efficacement que sur les bords extérieurs, ce qui peut affecter l'uniformité.

Faire le bon choix pour votre objectif

Pour maximiser la valeur d'un réacteur à lit fixe en acier inoxydable, alignez ses capacités sur vos objectifs spécifiques.

- Si votre objectif principal est la recherche fondamentale : Tirez parti de la conception scellée et des systèmes de collecte de gaz pour effectuer des calculs précis de bilan massique et caractériser les rendements d'huile et de gaz de pyrolyse.

- Si votre objectif principal est l'ingénierie des matériaux : Utilisez le contrôle précis de la température pour manipuler les temps de résidence, en ajustant la porosité et la surface du biochar pour des applications d'adsorption spécifiques.

Une production fiable de biochar commence par un réacteur qui élimine les variables, garantissant que chaque changement dans le produit résulte de votre conception, et non d'une défaillance de l'équipement.

Tableau récapitulatif :

| Caractéristique | Avantage pour la pyrolyse du biochar |

|---|---|

| Résistance du matériau | Résiste aux hautes températures sans déformation, garantissant l'intégrité du joint. |

| Contrôle atmosphérique | La conception scellée maintient des conditions sans oxygène pour empêcher la combustion de la biomasse. |

| Conduction thermique | Assure un transfert de chaleur uniforme pour une carbonisation et une porosité constantes. |

| Gestion des gaz | Les entrées intégrées permettent le flux de gaz inerte pour évacuer les volatils pour l'analyse du bilan massique. |

| Conception du système | Les structures tubulaires horizontales facilitent la collecte d'huiles, de gaz et de solides. |

Élevez votre recherche sur la pyrolyse avec KINTEK

La précision dans la production de biochar commence par un équipement supérieur. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, qui peuvent tous être personnalisés en tant que réacteurs à lit fixe en acier inoxydable pour répondre à vos besoins expérimentaux uniques.

Que vous vous concentriez sur l'ingénierie des matériaux ou la dégradation thermique fondamentale, nos fours de laboratoire haute température fournissent l'environnement stable nécessaire à des données précises et à des rendements de haute qualité.

Prêt à optimiser votre processus de carbonisation ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Caio Henrique da Silva, Wardleison Martins Moreira. Synthesis of Activated Biochar from the Bark of Moringa oleifera for Adsorption of the Drug Metronidazole Present in Aqueous Medium. DOI: 10.3390/pr12030560

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Quel est le but de l'utilisation d'une machine d'essai universelle à haute température pour l'évaluation du Ti-6Al-4Zr-4Nb ?

- Quel rôle joue le processus de recuit dans le post-traitement des composites à matrice d'aluminium coulés par agitation ? | KINTEK

- Quels sont les avantages de l'utilisation de germes monocristallins orientés pour le ZnGeP2 ? Obtenez la précision dans la croissance des cristaux optiques

- Quelle est la température d'un four à graphite ? Atteignez des chaleurs extrêmes jusqu'à 3000°C

- Comment un spectromètre micro-Raman de précision est-il utilisé dans la caractérisation des céramiques SSBSN ? Vérification de la phase principale

- Quelles caractéristiques matérielles sont requises pour qu'un système de réacteur prenne en charge un processus redox en trois étapes en boucle chimique ?

- Quels sont les avantages de l'utilisation de fours de frittage de laboratoire multi-étapes ? Assurer une métallurgie des poudres sans défaut

- Quels sont les avantages du processus de re-revêtement ? Augmentez la capacité d'adsorption au-delà des performances d'origine